Ersatzteile: die 10 Faktoren, die den Unterschied zwischen Erstausrüstung und qualitativ gleichwertigen Ersatzteilen Kennzeichnen

Eine der schwierigsten Fragen, die immer mehr Leute an Brembo stellen, betrifft die Ersatzteile der Bremsanlagen. Da mit Ausnahme der Reifen alle anderen Teile, die periodisch an einem Fahrzeug ausgetauscht werden - zum Beispiel Motoröl, Bremsbeläge, Kühlflüssigkeit und Filter - mit bloßem Auge nicht sichtbar sind, ist eine Einschätzung in diesem Sinne recht schwer.

Über die Dualität zwischen Erstausrüstung (Original Equipment) und den qualitativ gleichwertigen Ersatzteilen, auch Matching Quality (Standardkomponenten) bezeichnet, in puncto Bremsen, Verglasung, Elektrik und Abgasanlage wird seit langem debattiert. Leuten, die kein Englisch sprechen, machen allein die beiden Begriffe zu schaffen, so dass oft der Vergleich mit Generika gezogen wird.

Weit gefehlt, denn der Unterschied zwischen Original Equipment und Matching Quality ist, wie wir weiter unten in diesem Artikel präzisieren, substantieller Art und geht über die Bekanntheit der Marke sowie die Investitionen in Werbung hinaus. Doch zunächst eine Klarstellung, um Ihnen die Rolle von Brembo besser verständlich zu machen.

Als Hersteller von Bremsanlagen und OEM-Komponenten für zahlreiche Fahrzeug- und Motorradmodelle der wichtigsten Hersteller ist Brembo dank der Werke in Europa, Nord- und Südamerika und China seit über drei Jahrzehnten ein Erstausrüster schlechthin.

Hier nun 10 Unterschiede zwischen Erstausrüstung und qualitativ gleichwertigen Ersatzteilen. Doch bevor wir näher auf die Unterschiede eingehen, noch ein nützlicher Hinweis, um die OEM-Produkte sofort und leicht identifizieren zu können.

Woran Sie ein OEM-Produkt erkennen

Alle OEM-Produkte lassen sich am Logo OE supplier auf der Verpackung unmittelbar erkennen.

Auch die OEM-Produkte des Brembo Aftermarket-Sortiments sind ebenso unmissverständlich gekennzeichnet. Denn auf den Verpackungen der Brembo Beläge, Scheiben, wiederaufbereiteten Bremssätteln und Trommeln ist das Logo OE supplier aufgedruckt.

1. Gusseisen ist nicht gleich Gusseisen

Seit jeher hat Gusseisen die Geschichte der Bremsscheiben geschrieben. Exklusive Supersportwagen ausgenommen, in denen Scheiben aus Karbon-Keramik verbaut sind, wird im Großteil der Fahrzeuge nach wie vor Gusseisen eingesetzt. Nicht alle wissen jedoch, dass es verschiedene Gusseisen-Sorten gibt, die sich angesichts ihrer chemischen Zusammensetzung und infolgedessen ihrer Leistung unterscheiden.

Brembo benutzt bis zu 40 verschiedene Gusseisen-Sorten. Die Wahl der OEM-Komponenten spiegelt genau das Material der Erstausrüstung wider. Standardkomponenten sichern diese Entsprechung dagegen nicht zu.

2. Die Welt der Beläge

Das Sortiment der Brembo Bremsbeläge garantiert maximale Sicherheit beim Bremsen dank der absoluten Kontrolle sämtlicher Produktionsphasen: von der Forschung und Entwicklung über die Fertigung von Reibmischungen und die mechanischen Bearbeitungen bis hin zur Prüfung.

Bei den Belägen verwendet Brembo mehr als 100 verschiedene Mischungen, die hinsichtlich Performance und Komfort genau auf Fahrzeugtyp und Fahrweise ausgelegt sind. Eine derartige Bandbreite für einen Matching Quality-Hersteller ist schier undenkbar.

3. Der Schein trügt, mindestens zuweilen

Auf den ersten Blick mag eine Bremsscheibe minderer Qualität dem Vergleich mit einer OEM-Scheibe standhalten, doch kann jemand mit Sicherheit behaupten, dass diese zwei Komponenten auch nach Monaten noch immer ähnlich aussehen? Es ist nicht gesagt, dass die Wirkung einer Lackierung nach dem Verbauen des Teils in das Fahrzeug dauerhaft anhält.

Die Brembo Scheiben mit UV-Lackierung garantieren hingegen eine höhere Korrosionsbeständigkeit, wie es die Tests in der Salznebelkammer und der Feuchtigkeitsbeständigkeit belegen. Damit wird nicht nur dem ästhetischen Gefühl der Fahrzeugbenutzer entsprochen, sondern auch eine bessere Schutzwirkung der Scheibe gegenüber Korrosion und Witterungseinflüssen erzielt.

4. Gemeinsam ist besser

Brembo arbeitet vom Prototyping bis zur Entstehung neuer Modelle eng mit den Fahrzeugherstellern zusammen, um die jeweils effizienteste Bremsanlage zu entwickeln. Die Studie der Bremskomponenten, einschließlich der statischen und Straßentests, ist auf das jeweilige Automodell optimiert.

Diese Partnerschaft ist es, dank der Brembo die für die OEM-Bremskomponenten vorgesehenen und für jede Anlage spezifischen engen Toleranzen in Erfahrung bringen und reproduzieren kann. Gleiches gilt nicht für die Hersteller von Standardkomponenten, die möglicherweise Verformungen des Reibrings (DTV) und Schwingungen der Scheibe beim Drehen (Schlag) unterliegen.

5. Das Geheimnis liegt im Inneren

Früher reichte ein Blick auf die Oberfläche und die Verarbeitung, um eine gute Scheibe zu erkennen. Moderne Scheiben sind dagegen weitaus komplexer, die inneren Belüftungskammern zur schnellstmöglichen Abführung der Wärme kommen erst nach Zerlegen der Scheibe zum Vorschein.

Diverse OEM-Scheiben zeichnen sich durch die von Brembo patentierte Noppenbelüftung (PVT) aus. Diese Technologie erzeugt dank der Form und Verteilung der Noppen eine Luftzirkulation in der Belüftungskammer, die mehr Wärme abführt und außerdem eine Schutzwirkung gegen die Bildung von Wärmerissen schafft. Auf den Brembo Scheiben der neuesten Generation verfügen die Noppen über eine unterschiedliche Geometrie und sind an drei Umfängen auf dem Reibring angeordnet. Matching Quality-Hersteller mangelt es an den entsprechenden Rechten und müssen daher auf die PVT-Belüftung verzichten.

6. Doch auch außen gibt es Unterschiede

Die Oberfläche der Brembo Beläge wird einer als Scorching bezeichneten Wärmebehandlung unterzogen, die maximale Effizienz selbst bei höchsten Temperaturen garantiert.

Auf Belägen minderer Qualität in der Regel nicht angewendet, trägt das Scorching-Verfahren zur Abführung der Gase bei, die eine deutliche Reduzierung des Reibungskoeffizienten zwischen Scheibe und Belag bei hohen Temperaturen verursachen. Die Vorteile? Weniger Fading und konstantes Bremsverhalten.

7. Die Ruhe beim Bremsen

Brembo OEM-Beläge garantieren nicht nur eine ausgezeichnete Bremswirkung, sondern auch höchsten Bremskomfort. Dies dank der verschiedenen Schichten des Shims, mit anderen Worten der zur Dämpfung verwendeten Abfolge von Gummi, Stahl und Gummi. Der Hauptaspekt betrifft wie bei den Leistungen die Mischung, von der zusätzlich zu einer sicheren Bremsung auch maximaler Komfort und das Ausbleiben von störenden Geräuschen oder Pfeifen gefragt wird.

Tatsächlich investieren nur wenige Hersteller von Matching Quality-Belägen in die Forschung und Entwicklung dieses Aspekts.

8. Big Brother entgeht nichts

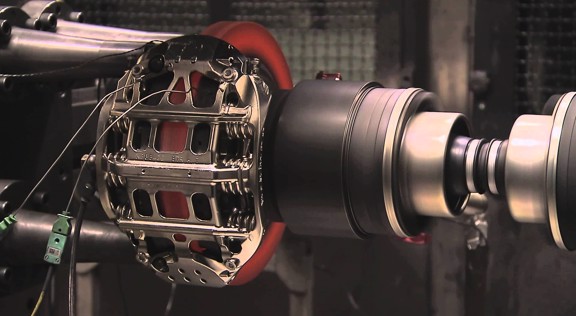

Brembo Bremskomponenten werden erst dann in Verkehr gebracht, wenn sie die strengsten Tests auch unter extremen Bedingungen bestanden haben. Bei den Kontrollen am statischen Prüfstand angefangen, in denen die Komponenten höheren Belastungszyklen als den unter verschiedenen Umgebungsbedingungen physisch am Fahrzeug einwirkenden unterzogen werden.

Daraufhin wird die Dynamik des auszustattenden Fahrzeugs am dynamischen Prüfstand repliziert. Auch hier werden höhere Belastungen als die beim Betrieb in Frage kommenden angewandt, um Festigkeit, Effizienz, Komfort und Funktionalität zu prüfen. Den Abschluss bilden Tests auf der Straße. Hersteller von Billigkomponenten verfügen in den seltensten Fällen über die erforderlichen Ressourcen, Methoden und Ausrüstungen.

9. Leichtere Montage

Auf der Verpackung der Brembo Bremsbeläge finden sich hilfreiche Informationen und technische Produktdaten, wie auch die in den verschiedenen Absatzmärkten notwendigen Symbole der internationalen Bescheinigungen.

Der Einbau wird darüber hinaus durch ein breit gefächertes Angebot von Zubehör und Montagesätzen erleichtert, die in der Verpackung enthalten und auch auf der Website verfügbar sind. Eine unentbehrliche Hilfe bei laufrichtungsgebundenen Belägen, deren Montage auf der falschen Seite Geräusche sowie Verschleiß erhöht und die Bremsleistung reduziert.

Der Einbau wird darüber hinaus durch ein breit gefächertes Angebot von Zubehör und Montagesätzen erleichtert, die in der Verpackung enthalten und auch auf der Website verfügbar sind. Eine unentbehrliche Hilfe bei laufrichtungsgebundenen Belägen, deren Montage auf der falschen Seite Geräusche sowie Verschleiß erhöht und die Bremsleistung reduziert.

10. Ein Hoch auf Nachhaltigkeit

Das Brembo Engagement für Nachhaltigkeit und Umwelt, das ausgehend von Forschung und Entwicklung den gesamten Betriebsablauf einschließt, zielt auf nachhaltigkeitsorientierte Produkte, Lösungen und Prozesse ab. Dieser Ansatz zeichnet auch die verschiedenen Fertigungsprozesse der Standardkomponenten aus.

Die bei Brembo angewandte Beschichtung beinhaltet die Härtung mittels UV-Lampen. Die wasserbasierten UV-Lacke unterscheiden sich deutlich von den herkömmlichen Lacken mit chemischen Lösungsmitteln. Das Fazit: geringerer Energieverbrauch und keinerlei Emissionen flüchtiger organischer Verbindungen.

Haben Sie noch Fragen?

Wenden Sie sich an den Brembo Kundendienst, unsere Techniker werden sich so schnell wie möglich bei Ihnen melden!