Тормозные системы будущего: Тормоза будущего

Часть 2. Тормозная система завтрашних автомобилей

Проанализировав в первой части «Тормозных систем будущего» преобразования, через которые автомобили прошли в процессе своей эволюции, мы пытаемся здесь понять, какую форму приобретет тормозная система будущего в свете некоторых текущих тенденций, таких как экологическая переменная и внедрение автономного вождения.

Экология и тормозная система: что в будущем?

Начнем с экологической переменной и, в частности, с самой сложной задачи для автопроизводителей - с сокращения выбросов углекислого газа. Чтобы уменьшить выброс CO2 в атмосферу, необходимо снизить потребление топлива. Расход топлива зависит не только от типа используемого двигателя, но и от веса транспортного средства, именно поэтому - в целях снижения веса - пересмотру подвергается и тормозная система.

Как уменьшить вес тормозной системы

Технологии для снижения веса тормозной системы автомобиля, которые мы здесь рассмотрим, касаются дисков, колодок и тормозных суппортов.

Технологии тормозных дисков

Начнем с дисков и анализа основных технологий, некоторые из которых уже существуют на рынке, а другие станут доступны в ближайшем будущем:

- Композитные диски из чугуна и алюминия (BMW)

Тормозная поверхность из чугуна и ступица из алюминия, механически соединенные стальными штифтами: решение, позволяющее снизить вес примерно на 15% по сравнению с цельным чугунным диском.

- Композитные диски из чугуна и стали (MB)

С 2014 года Mercedes ставит на престижные модели диск с чугунной тормозной поверхностью в сочетании со стальной ступицей с их механическим соединением. Решение, производимое Brembo для оригинальной комплектации, позволяет снизить вес на 15%.

- Диски Co-cast из чугуна и стали (рынок автокомпонентов MB)

Данное решение Brembo объединяет чугунную тормозную поверхность со стальной ступицей посредством технологического сплавления двух материалов со снижением веса на 15% и сохранением эксплуатационных характеристик и эстетики.

- Диски eco-cast из чугуна и алюминия

Еще не поступившее в продажу решение Brembo, предусматривающее создание композитного диска (чугун для рабочей поверхности и алюминий для ступицы) методом литья.

- Диски dual-cast из чугуна и алюминия (первого и второго поколения)

Диски первого поколения, подходящие для гоночных и спортивных моделей, состоят из двух частей: тормозной поверхности из чугуна с высоким содержанием углерода и алюминиевой ступицы, соединенных методом литья, со снижением веса примерно на 20% и большей эластичностью системы с целью уменьшения деформации тормозной поверхности по отношению к ступице.

Диски второго поколения имеют другое расположение соединительных штифтов между рабочей поверхностью и ступицей, они отличаются лучшей вентиляцией диска, большей способностью рассеивать тепло и устойчивостью к термическим трещинам.

Диски второго поколения имеют другое расположение соединительных штифтов между рабочей поверхностью и ступицей, они отличаются лучшей вентиляцией диска, большей способностью рассеивать тепло и устойчивостью к термическим трещинам.

- Плавающие диски с механическим соединением

Тормозная поверхность из чугуна с высоким содержанием углерода соединена с алюминиевой ступицей с помощью упругих втулок, которые обеспечивают высокую эластичность системы, предупреждая деформации и соответствующую вибрацию.

- Композитные диски из стали и нержавеющей стали

Диски со стальной ступицей, механически соединенной с тормозной поверхностью из нержавеющей стали. Использование стали позволяет уменьшить толщину как тормозной поверхности (макс. 8 мм), так и ступицы (2,5 мм). Ступица отлично выдерживает температуру даже в 600°С. Снижение веса составляет порядка 30% по сравнению с дисками из чугуна, а также увеличивается срок службы дисков и колодок. Стальная ступица изготавливается методом штамповки, а отверстия и пазы - вырубкой. Тормозная поверхность изготавливается методом холодной вырубки нержавеющей стали. Эти два компонента затем собираются вместе с завершающей шлифовкой опорной поверхности для соответствия требуемым допускам.

- Цельные диски из алюминия

Имеют некоторые ограничения ввиду проблем, испытываемых материалом при температурах выше 400°С, и требует использования специальных колодок. Использование алюминия позволяет добиться снижения веса, которое может достигать порядка 40% по сравнению с аналогичным чугунным диском.

- Углерод-керамические диски

Плавающие диски, предусматривающие использование углерод-керамического материала для тормозной поверхности, со снижением веса до 50% по сравнению с чугунными дисками. Другими преимуществами этой технологии являются: отсутствие термических деформаций, высокий и постоянный коэффициент трения и длительный срок службы (более 200 000 км).

График 1 - Уменьшение веса тормозных дисков

На графике 1 обобщены все вышеперечисленные решения, которые со временем стали применяться для уменьшения веса диска. После суперкаров и спортивных автомобилей они постепенно дошли и до более распространенных автомобилей, занимающих большую часть рынка, и эта тенденция, по всей видимости, сохранится и в ближайшем будущем.

Технологии колодок: проект Lybra

Вместо обычных металлических пластин в тормозных колодках проект Lybra предусматривает использование пластин из стекловолокна. Такая пластина штампуется вместе с фрикционным материалом в ходе технологического процесса, существенно отличающегося от применяемого в настоящее время для изготовления тормозных колодок и имеющего следующие преимущества:

- снижение веса колодки примерно на 30%

- снижение теплопроводности

- устранение проблем, связанных с коррозией.

Речь идет о решении, особенно подходящем для задних осей электромобилей, где регенерация тормоза влечет за собой меньшее использование диска, достижение более низких температур и меньший износ..

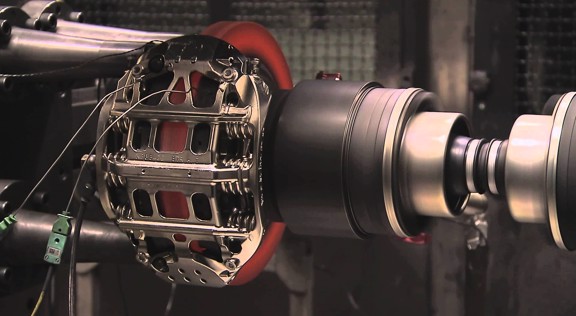

Технологии тормозных суппортов: полутвердая металлообработка (Semi-Solid Metal Forming)

Так называемый Semi-Solid Metal Forming представляет собой технологический процесс, позволяющий изготавливать суппорты из вторичного алюминия (получаемого путем вторичной переработки алюминиевых изделий), а не из первичного алюминия (сплава чистого алюминия, получаемого в результате переработки бокситовой руды, и добавок, необходимых для изготовления тормозных суппортов), со следующими двумя основными целями:

- экологичность, с меньшим воздействием на окружающую среду, благодаря использованию переработанного алюминия

- улучшенные механические характеристики и меньший вес суппортов за счет их меньшей толщины при той же механической прочности

Технология Brembo предусматривает использование вторичного алюминия, который плавится при температуре 650°C вместо обычных 740°С. При этой температуре плавления получается алюминий, находящийся в полутвердом состоянии, что позволяет избежать образования примесей: смешанная полутвердая структура преобразуется в пресс-форме в мелкозернистую или глобулярную структуру для увеличения механического сопротивления тормозного суппорта. В настоящее время Brembo работает над применением той же технологии для первичного алюминия с целью снижения веса суппорта примерно на 8%.

Как уменьшить количество пыли, производимой тормозными колодками

Медь и другие металлы, оседающие на дорогах вследствие истирания колодок, токсичны для некоторых водных микроорганизмов. По этой причине в 2010 году штатами Калифорния и Вашингтон было принято законодательство, требующее снижения уровня содержания меди и других тяжелых металлов в тормозных колодках, продаваемых или устанавливаемых в обоих штатах. «Better Brake Rules» - местные правила, которые могли бы получить глобальный резонанс: в этих двух штатах были определены 3 различные категории колодок по содержанию опасных металлов, а начиная с 2025 года на их территории смогут продаваться только колодки уровня N с процентным содержанием меди менее 0,5% от общей массы фрикционного материала.

Проект "Кобра"

Brembo в сотрудничестве с институтом Mario Negri, Italcementi и Connecting Ambition участвует в проекте Cobra, использующем для уменьшения количества тормозной пыли новую технологию, согласно которой при производстве тормозных колодок традиционные фенольные смолы заменяются новым материалом на цементной основе.

Фенольные смолы состоят из фенолов и формальдегида: формальдегид является летучим веществом и поэтому представляет большую опасность для человека за счет возможности попадания в организм через дыхательные пути.

Новые материалы на цементной основе должны обеспечивать эксплуатационные характеристики, эквивалентные традиционным материалам, и соответствовать высоким стандартам качества в области самых мощных спортивных автомобилей, но с пониженными выбросами тонкодисперсной пыли и воздействием на окружающую среду. Помимо уменьшения количества тонкодисперсной пыли при торможении, новый процесс позволяет снизить энергопотребление и расход воды при производстве. Новый состав уже сертифицирован по стандарту ECE-R90.

Электрификация и автономное вождение

Помимо сокращения выбросов и пыли, последней и очень важной тенденцией с точки зрения будущего автомобилей, а следовательно, и тормозов, является электрификация и автономное вождение.

SENSIFY™

У вас еще есть сомнения?

Свяжитесь со службой технической поддержки Brembo, наши специалисты ответят в кратчайшие сроки!