เบรกแห่งอนาคต ระบบเบรกแห่งอนาคต

ตอนที่ 2 ระบบเบรกของรถยนต์ในวันพรุ่งนี้

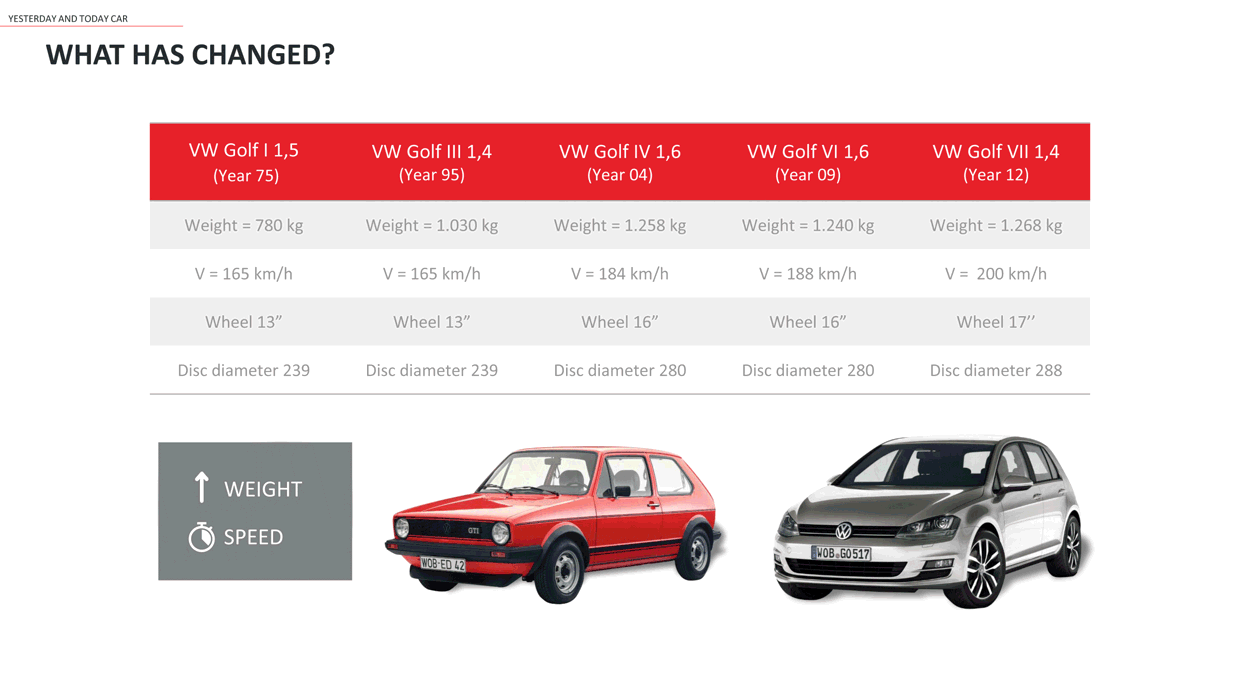

หลังจากที่เราทำการวิเคราะห์การเปลี่ยนแปลงต่าง ๆ ที่เกิดขึ้นกับรถยนต์ระหว่างช่วงวิวัฒนาการใน ตอนที่หนึ่งของ "ระบบเบรกแห่งอนาคต" เราพยายามทำความเข้าใจเกี่ยวกับลักษณะทั่วไปของระบบเบรกแห่งอนาคตโดยพิจารณาร่วมกับกระแสความนิยมที่มีอยู่ในปัจจุบัน เช่น ตัวแปรด้านสิ่งแวดล้อมและการพัฒนาระบบขับขี่แบบไร้คนขับ

สิ่งแวดล้อมและระบบเบรก: อนาคตมีอะไรรออยู่บ้าง

เราจะเริ่มจากตัวแปรด้านสิ่งแวดล้อมกันก่อนโดยเฉพาะประเด็นที่ท้าทายที่สุดคือการลดการปล่อยคาร์บอนไดออกไซด์ เพื่อลดปริมาณ CO2 ที่ปล่อยสู่ชั้นบรรยากาศ เราจึงต้องลดอัตราสิ้นเปลืองเชื้อเพลิงลงให้ได้ นอกเหนือจากประเภทของเครื่องยนต์ที่ใช้ อัตราสิ้นเปลืองเชื้อเพลิงยังมีผลเชื่อมโยงอย่างมากกับน้ำหนักรถซึ่งเป็นสาเหตุว่าทำไมระบบเบรกจึงต้องมีการแก้ไขเพื่อลดน้ำหนักของตัวรถให้น้อยลง

จะลดน้ำหนักของระบบเบรกได้อย่างไร

เทคโนโลยีที่เราจะกล่าวถึงเพื่อลดน้ำหนักของระบบเบรกของรถครอบคลุมทั้งในส่วนของจานเบรก แผ่นเบรกและคาลิเปอร์

เทคโนโลยีจานเบรก

เริ่มต้นจากจานเบรกกันก่อนโดยการวิเคราะห์เทคโนโลยีสำคัญ ๆ ซึ่งบางส่วนเปิดตัวสู่ตลาดแล้ว และบางส่วนที่จะเปิดตัวในอนาคตอันใกล้

- จานเบรกคอมโพสิตจากเหล็กหล่อและอะลูมิเนียม (BMW)

พื้นผิวสำหรับเบรกจากเหล็กหล่อและดุมอะลูมิเนียมซึ่งผสานเข้าด้วยกันโดยใช้สลักเหล็กกล้า: ผลิตภัณฑ์นี้สามารถช่วยลดน้ำหนักลงได้ประมาณ 15% เมื่อเทียบกับจานเบรกเหล็กหล่อแบบชิ้นเดียว

- จานเบรกคอมโพสิตจากเหล็กหล่อและเหล็กกล้า (MB)

นับตัง้แต่ปี 2014 Mercedes มีการเปิดตัวรถยนต์ระดับไฮเอนด์ที่ใช้จานเบรกที่มีพื้นผิวสำหรับเบรกจากเหล็กหล่อร่วมกับดุมเหล็กกล้า ผลิตภัณฑ์นี้ผลิตโดย Brembo เป็นอุปกรณ์ต้นทางสำหรับ Mercedes และสามารถช่วยลดน้ำหนักของเบรกลงได้ประมาณ 15%

- จานเบรกหล่อรวมจากเหล็กหล่อและเหล็กกล้า (กลุ่มตลาดอะไหล่สำหรับ MB)

ผลิตภัณฑ์จาก Brembo รุ่นนี้เป็นการผสานพื้นผิวสำหรับเบรกจากเหล็กหล่อเข้ากับดุมเหล็กกล้าโดยหล่อรวมวัสดุสองชนิดเข้าด้วยกันและสามารถลดน้ำหนักชิ้นส่วนลงได้ 15% โดยยังคงประสิทธิภาพและความสวยงามของชิ้นงานได้อย่างน่าชื่นชม

- จานเบรกหล่อรุ่นประหยัดจากเหล็กหล่อและอะลูมิเนียม

นี่เป็นผลิตภัณฑ์จาก Brembo ที่ยังไม่ได้จัดจำหน่าย โดยเลือกใช้จานเบรกคอมโพสิต (พื้นผิวสำหรับเบรกจากเหล็กหล่อเข้ากับดุมอะลูมิเนียม) ที่ประสานเข้าด้วยกันโดยการหล่อรวม

- จานเบรกหล่อแบบดูอัลจากเหล็กหล่อและอะลูมิเนียม (รุ่นที่หนึ่งและสอง)

เหมาะสำหรับรถแข่งและรถสปอร์ต จานเบรกรุ่นแรกมีชิ้นส่วนสองชิ้นประกอบไปด้วยพื้นผิวสำหรับเบรกจากเหล็กหล่อและดุมอะลูมิเนียมประสานโดยใช้กระบวนการหล่อรวมที่สามารถลดน้ำหนักชิ้นส่วนลงได้ประมาณ 20% และทำให้วัสดุมีความยืดหยุ่นมากขึ้น ช่วยลดความเสี่ยงในการผิดรูประหว่างพื้นผิวสำหรับเบรกและดุมเบรก

จานเบรกรุ่นที่สองจะมีตำแหน่งสลักต่อพื้นผิวสำหรับเบรกและดุมเบรกที่แตกต่างกัน ทำให้การระบายอากาศของจานเบรกดีขึ้นและเพิ่มการพร่กระจายความร้อนได้มากขึ้น วัสดุจึงทนทานต่อรอยแตกจากอุณหภูมิได้ดี

จานเบรกรุ่นที่สองจะมีตำแหน่งสลักต่อพื้นผิวสำหรับเบรกและดุมเบรกที่แตกต่างกัน ทำให้การระบายอากาศของจานเบรกดีขึ้นและเพิ่มการพร่กระจายความร้อนได้มากขึ้น วัสดุจึงทนทานต่อรอยแตกจากอุณหภูมิได้ดี

- จานเบรกแบบลอยตัวพร้อมจุดเชื่อมต่อแบบกลไก

จานเบรกเหล็กหล่อคาร์บอนสูงเชื่อมต่อกับดุมอะลูมิเนียมโดยใช้บูชที่มีความยืดหยุ่นสามารถป้องกันการผิดรูปและการสั่นสะเทือนที่ไม่พึงประสงค์ได้ดี

- จานเบรกคอมโพสิตจากเหล็กกล้าและสแตนเลสสตีล

จานเบรกและดุมเหล็กกล้าเชื่อมต่อกับพื้นผิวสำหรับเบรกจากสแตนเลสสตีลโดยใช้กลไกชิ้นส่วน การเลือกใช้เหล็กกล้าทำให้คามหนาของพื้นผิวสำหรับเบรก (สูงสุด 8 มม.) และดุมเบรก (2.5 มม.) สามารถปรับลดลงได้ทั้งคู่ พื้นผิวสำหรับเบรกจะสามารถทนต่ออุณหภูมิได้สูงถึง 600° น้ำหนักของชิ้นส่วนสามารถปรับลดลงได้ถึงประมาณ 30% เมื่อเทียบกับจานเบรกเหล็กหล่อ อย่างไรก็ตามจานเบรกและแผ่นเบรกทั้งสองรุ่นจะมีความทนทานที่เพิ่มขึ้นกว่าเดิม ดุมเหล็กกล้าแบบแผ่นผลิตโดยใช้กระบวนการรีดขึ้นรูปลึก (Deep Drawing) ซึ่งแตกต่าง ส่วนรูแบบร่องเซาะใช้กระบวนการปรุผิว พื้นผิวสำหรับเบรกใช้สแตนเลสสตีลแบบอัดเย็น จากนั้นส่วนประกอบทั้งสองชิ้นจะถูกนำไปประกอบ พื้นผิวสำหรับวางพักจะผ่านกระบวนการเจียรขั้นสุดท้ายเพื่อให้ได้ค่าในระดับความคลาดเคลื่อนที่อนุญาต

- จานเบรกอะลูมิเนียมชิ้นเดียว

นี่เป็นกระบวนการที่ค่อนข้างยุ่งยากเนื่องจากลักษณะเฉพาะของวัสดุที่อุณหภูมิเกินกว่า 400° การเลือกใช้แผ่นเบรกแบบพิเศษจึงเป็นสิ่งจำเป็น การเลือกใช้วัสดุจากอะลูมิเนียมทำให้สามารถลดน้ำหนักลงได้ประมาณ 40% เมื่อเทียบกับจานเบรกเหล็กหล่อแบบเดียวกัน

- จานเบรกคาร์บอนเซรามิค

จานเบรกแบบลอยตัวใช้คาร์บอนเซรามิคเป็นพื้นผิวสำหรับเบรกโดยสามารถลดน้ำหนักลงได้สูงสุดถึง 50% เมื่อเทียบกับจานเบรกเหล็กหล่อ เทคโนโลยีนี้มีข้อดีอื่น ๆ อีกเช่นกัน ได้แก่ ไม่มีปัญหาการเปลี่ยนรูปจากความร้อน และค่าสัมประสิทธิ์แรงเสียดทานที่สูงและคงที่ รวมทั้งความทนทานที่โดดเด่น (รองรับระยะทางมากกว่า 200,000 กม.)

แผนภาพที่ 1 - การลดน้ำหนักจานเบรก

กราฟที่ 1 สรุปแนวทางที่ถูกเลือกใช้ในช่วงหลายปีที่ผ่านมาเพื่อลดน้ำหนักของจานเบรกตามที่เราได้นำเสนอไปข้างต้น นับตั้งแต่การเริ่มใช้งานครั้งแรกกับรถยนต์ซุปเปอร์คาร์และรถสปอร์ต ผลิตภัณฑ์เหล่านี้เริ่มค่อย ๆ ถูกนำมาใช้กับรถยนต์ใช้งานทั่วไปและกลายเป็นชิ้นส่วนสำคัญที่ใช้กันแพร่หลายในตลาด โดยที่กระแสดังกล่าวยังคงมีแรงผลักดันอย่างต่อเนื่องในอนาคตอันใกล้

เทคโนโลยีแผ่นเบรก: โปรเจคต์ Lybra

โปรเจคต์ Lybra เป็นการเลือกใช้แผ่นชิมไฟเบอร์กลาสสำหรับแผ่นเบรกแทนการใช้แผ่นชิมโลหะแบบปกติ แผ่นชิมนี้จะถูกเชื่อมประสานกับวัสดุเสียดทานในกระบวนการผลิตซึ่งจะแตกต่างจากชิ้นส่วนที่ใช้กันในปัจจุบันสำหรับการผลิตแผ่นเบรก โดยมีข้อได้เปรียบดังนี้

- น้ำหนักของแผ่นเบรกที่ลดลงประมาณ 30%

- การนำความร้อนที่ลดลง

- หมดปัญหาการสึกกร่อน

ผลิตภัณฑ์นี้เหมาะอย่างยิ่งสำหรับใช้กับเพลาหลังของรถยนต์ไฟฟ้า เนื่องจากการเบรกแบบชาร์จไฟฟ้าจะทำให้การใช้จานเบรกลดลง อุณหภูมิการทำงานจึงน้อยกว่าและมีการสึกหรอต่ำกว่า

เทคโนโลยีคาลิเปอร์: การขึ้นรูปโลหะกึ่งแข็ง

การขึ้นรูปโลหะแบบกึ่งแข็งเป็นกระบวนการเพื่อผลิตคาลิเปอร์เบรกอะลูมิเนียมจากอะลูมิเนียมทุติยภูมิ (ผลิตจากอะลูมิเนียมรีไซเคิล) แทนการใช้อะลูมิเนียมใหม่ (อะลูมิเนียมแท้จากการทำเหมืองบอกไซท์และผสมกับวัสดุอื่นเพื่อผลิตเป็นคาลิเปอร์เบรก) โดยมีเป้าหมายอยู่สองประการได้แก่

- เป็นมิตรต่อสิ่งแวดล้อมและสร้างผลกระทบต่อสิ่งแวดล้อมต่ำเนื่องจากใช้อะลูมิเนียมรีไซเคิล

- ลักษณะทางกลไกที่ดีขึ้นและคาลิเปอร์ที่มีน้ำหนักน้อยลงเนื่องจากความหนาที่ลดลงในขณะที่ชิ้นส่วนยังมีความแข็งแกร่งไม่แตกต่างกัน

เทคโนโลยีจาก Brembo เลือกใช้อะลูมิเนียมทุติยภูมิซึ่งจะถูกหลอมที่อุณหภูมิ 650°C จากในกระบวนการแบบเดิม ๆ ที่ 740° เมื่อถึงอุณหภูมิสำหรับหลอม อะลูมิเนียมที่ได้จะอยู่ในสถานะกึ่งแข็งเพื่อไม่ให้สิ่งเจือปนถูกขึ้นรูปไปด้วย โครงสร้างกึ่งแข็งแบบผสมผสานนี้จะถูกขึ้นแบบในพิมพ์ทรงกลมเพื่อเพิ่มความแข็งแกร่งเชิงกลของคาลิเปอร์ ปัจจุบัน Brembo กำลังพัฒนาเทคโนโลยีเดียวกันนี้สำหรับวัสดุประเภทอะลูมิเนียมด้วยเช่นกัน โดยมีเป้าหมายเพื่อลดน้ำหนักของคาลิเปอร์ลงประมาณ 8%

วิธีการลดอนุภาคในแผ่นเบรก

ทองแดงและโลหะอื่น ๆ ที่สะสมอยู่ตามท้องถนนเนื่องจากการสึกหรอของแผ่นเบรกอาจเป็นพิษต่อจุลินทรีย์บางชนิดในน้ำ ด้วยเหตุนี้เมื่อปี 2010 รัฐแคลิฟอร์เนียและวอชิงตันจึงได้ผ่านกฎหมายกำหนดให้แผ่นเบรกแบบชิ้นเดียวและแบบประกอบในทั้งสองรัฐจะต้องมีระดับทองแดงหรือโลหะหนักอื่น ๆ ในระดับต่ำ "Better Brake Rules" นี้กลายเป็นข้อบังคับในพื้นที่ที่อาจถูกนำไปใช้ในพื้นที่อื่น ๆ ของโลก โดยในรัฐทั้งสองแห่งมีการคาดการณ์ส่วนประกอบโลหะที่เป็นอันตรายโดยจัดแบ่งไว้เป็น 3 หมวดหมู่ และนับจากปี 2025 เฉพาะแผ่นเบรก level N เท่านั้นที่จะได้รับอนุญาตให้จัดจำหน่าย โดยจะต้องมีทองแดงเป็นสัดส่วนน้อยกว่า 0.5% ของน้ำหนักรวมของวัสดุเสียดทาน

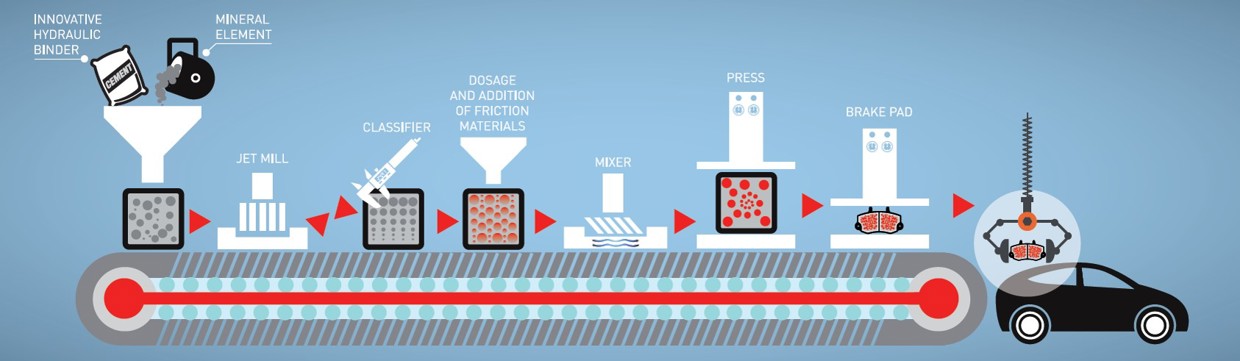

โปรเจคต์ Cobra

Brembo จับมือกับสถาบัน Mario Negri, Italcementi และ Connecting Ambition ในโครงการ Cobra เพื่อลดอนุภาคเจือปนจากการทำงานของเบรกโดยใช้เทคโนโลยีผลิตแผ่นเบรกแบบใหม่ที่จะมาแทนที่ฟีนอลิคเรซินแบบเดิม ๆ เป็นวัสดุกลุ่มซีเมนต์

ฟีนอลิคเรซินผลิตจากฟีนอลและฟอร์มัลดีไฮด์ซึ่งมีคุณสมบัติในการระเหยสูงและเป็นอันตรายอย่างยิ่งต่อระบบทางเดินหายใจมนุษย์

วัสดุกลุ่มซีเมนต์ใหม่นี้จะต้องมีประสิทธิภาพเทียบเท่ากับวัสดุที่ใช้แต่เดิม ซึ่งหมายถึงจะต้องผ่านมาตรฐานเชิงประสิทธิภาพขั้นสูงที่คาดหวังสำหรับรถสปอร์ตที่เข้มงวดเป็นพิเศษ รวมทั้งจะต้องสามารถลดการปล่อยอนุภาคเจือปนและการสร้างผลกระทบต่อสิ่งแวดล้อมอื่น ๆ กระบวนการใหม่นี้ไม่เพียงแต่ช่วยลดการก่ออนุภาคละเอียดระหว่างการเบรก แต่ยังทำให้สามารถลดการใช้พลังงานระหว่างกระบวนการผลิต รวมถึงปริมาณน้ำที่ใช้ด้วย สารประกอบนี้ผ่านการรับรองมาตรฐาน ECE-R90

ระบบยานยนต์ไฟฟ้าและยานยนต์ไร้คนขับ

นอกเหนือจากการลดการปล่อยไอเสียและอนุภาคเจือปน อีกกระแสที่ได้รับความสำคัญอย่างมากคือการมองอนาคตของยานยนต์รวมไปถึงระบบเบรก ไม่ว่าจะเป็นยานยนต์ไฟฟ้าและยานยนต์ไร้คนขับ

SENSIFY™

มีอะไรที่คุณต้องการสอบถามหรือไม่

ติดต่อทีมงานบริการด้านเทคนิคจาก Brembo ช่างเทคนิคของเราจะติดต่อกลับไปหาคุณโดยเร็วที่สุด!