Les freins du futur : Le système de freinage du futur

Partie 2. Le système de freinage des voitures de demain

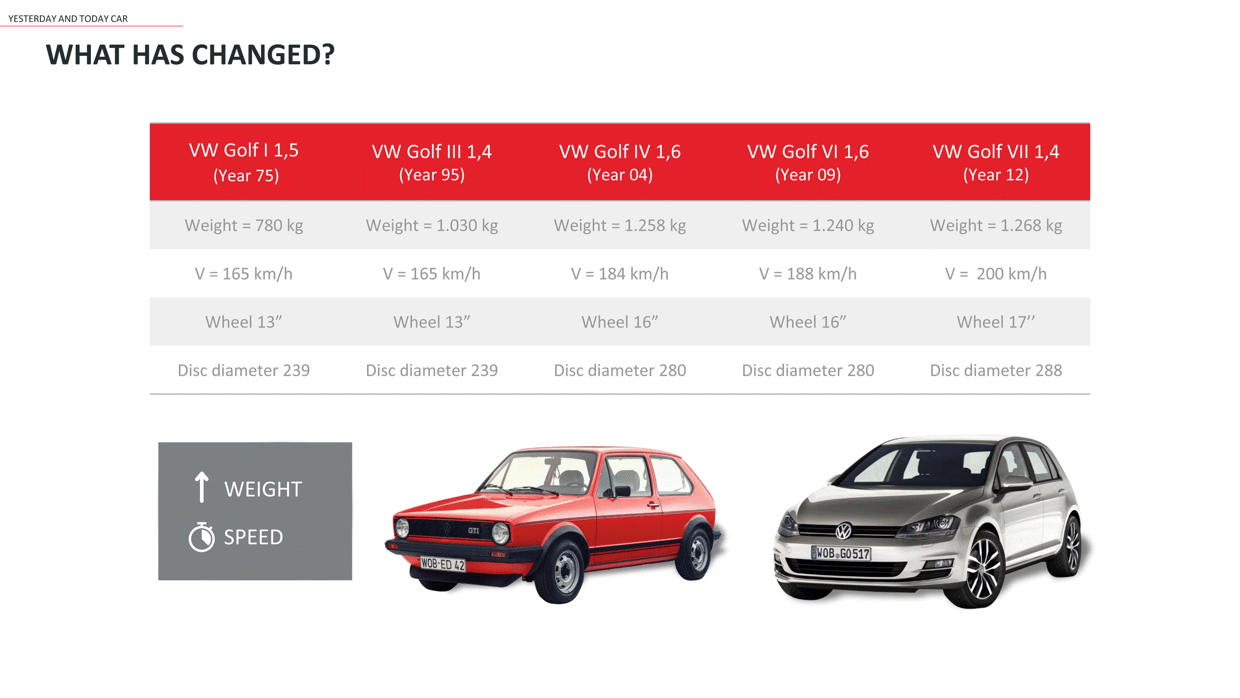

Après avoir analysé dans la première partie des frein du futur", les transformations que les voitures ont subies au cours de leur évolution, on essaie ici de comprendre quelle forme prendra le système de freinage de demain, à la lumière de certaines tendances actuelles telles que la variable écologique et l'introduction de la voiture autonome.

Écologie et système de freinage : quel futur ?

Commençons par la variable écologique, et notamment le défi de taille que les constructeurs automobiles doivent relever, à savoir la réduction des émissions de dioxyde de carbone. Pour réduire la quantité de CO2 rejeté dans l'atmosphère, il est nécessaire de réduire les consommations de carburants. Non seulement la consommation est fortement liée au type de moteur utilisé, mais également au poids du véhicule, c'est pourquoi la réduction du poids total passe également par celle du système de freinage.

Comment réduire le poids du système de freinage

Les technologies utilisées pour réduire le poids du système de freinage sont appliquées sur les disques, plaquettes et étriers de frein.

Technologies appliquées aux disques de frein

Commençons par les disques de frein, en analysant les principales technologies utilisées, parfois déjà sur le marché ou disponibles dans un avenir proche :

- disques composites en fonte et aluminium (BMW)

piste de freinage en fonte et bol en aluminium, reliés mécaniquement par des rivets en acier : une solution qui permet de réduire d'environ 15% le poids du disque par rapport à un disque intégral en fonte de mêmes dimensions.

- disques composites en fonte et acier (Mercedes-Benz)

depuis 2014, Mercedes propose sur ses modèles haut de gamme un disque de frein avec piste de freinage en fonte, uni à un bol en acier avec liaison mécanique à interférence. La solution, produite par Brembo en première monte, permet de réduire le poids de 15 % par rapport à un disque intégral en fonte de mêmes dimensions

- disques co-cast en fonte et acier (aftermarket Mercedes-Benz)

cette solution Brembo unit la piste de freinage en fonte au bol en acier grâce à un procédé technologique qui permet de fusionner les deux matériaux en fonderie, réduisant ainsi le poids de 15 % par rapport à un disque intégral en fonte de mêmes dimensions tout en conservant les performances et l'esthétique.

- disques eco-cast en fonte et aluminium

une solution Brembo en cours de commercialisation, qui utilise un disque composite (fonte pour la piste de freinage et aluminium pour le bol) obtenu par un procédé co-cast particulier.

- disques bi-matière dual-cast en fonte et aluminium (première et seconde génération)

adaptés aux voitures de course et aux versions sportives, les disques de première génération se composent de deux parties : une piste de freinage en fonte à haute teneur en carbone et un bol en aluminium, réunis par un procédé co-cast, ce qui permet de réduire le poids d'environ 20 % par rapport à un disque intégral en fonte de mêmes dimensions et d'obtenir une plus grande élasticité du système donc une réduction de la déformation de la piste de freinage par rapport au bol.

Sur les disques de seconde génération, la position des broches de liaison entre la piste de freinage et le bol a été modifiée afin d'améliorer la ventilation du disque, en augmentant sa capacité de dissipation de la chaleur et sa résistance aux criques thermiques.

Sur les disques de seconde génération, la position des broches de liaison entre la piste de freinage et le bol a été modifiée afin d'améliorer la ventilation du disque, en augmentant sa capacité de dissipation de la chaleur et sa résistance aux criques thermiques.

- disques flottants avec liaison mécanique

disques en fonte à haute teneur en carbone reliés à un bol en aluminium par des douilles élastiques qui garantissent une bonne élasticité du système, en évitant les déformations permanentes et donc les vibrations.

- disques composites en acier et acier inox

disques avec bol en acier, relié par une liaison mécanique à une piste de freinage en acier inoxydable. Grâce à l'utilisation de l'acier, il est possible de réduire l'épaisseur de la piste de freinage (8 mm maximum) et celle du bol (2,5 mm). La piste de freinage peut très bien résister à des températures atteignant 600°. La réduction du poids est de l'ordre de 30% par rapport à un disque intégral en fonte de mêmes dimensions, tandis que la durée de vie des disques et des plaquettes de frein augmente. Le bol en tôle d’acier est obtenu par emboutissage, les perforations et les fentes par découpage. La piste de freinage est réalisée par découpage à froid de l’acier inox. Les deux composants sont pré-assemblés, avec rectification finale du plan d'appui pour respecter les tolérances requises.

- disques intégraux en aluminium

Ces disques présentent quelques défis en raison de la sensibilité du matériau aux températures supérieures à 400° et de l'utilisation de plaquettes de freins spéciales, mais l'utilisation de l'aluminium permet d'obtenir une réduction de poids, qui peut être de l'ordre de 40 % par rapport à un disque intégral en fonte de mêmes dimensions.

- disques en carbone-céramique

Disques flottants qui utilisent un matériau carbone-céramique pour la piste de freinage, avec une réduction de poids pouvant aller jusqu'à 50 % par rapport à un disque intégral en fonte de mêmes dimensions. Cette technologie offre également les avantage suivants : absence de déformations thermiques, coefficient de friction élevé et constant, durée de vie (supérieure à 200 000 km).

Graphique 1 - Réduction du poids des disques de frein

Le graphique 1 donne un résumé des solutions adoptées au cours du temps pour réduire le poids du disque. D'abord utilisés sur les supercars et les voitures sportives, ces disques de freins ont progressivement été montés sur des voitures plus grand public, qui représentent une part plus importante du marché et cette tendance devrait se poursuivre dans un avenir proche.

Technologies de plaquettes de frein : le projet Lybra

Pour les plaquettes de frein, le Projet Lybra prévoit l'utilisation d'une garniture en fibre de verre à la place de la garniture métallique traditionnelle. Cette garniture est moulée avec le matériau de friction selon un processus de production très différent de celui utilisé actuellement pour la production de plaquettes de frein conventionnelles, ce qui offre les avantages suivants :

- réduction d'environ 30 % du poids de la plaquette de frein

- réduction de la conductivité thermique

- élimination des problèmes de corrosion.

Cette solution est particulièrement adaptée à l'essieu arrière des voitures électriques où le freinage régénératif se traduit par une plus faible utilisation du disque de freins, des températures plus basses et une usure inférieure.

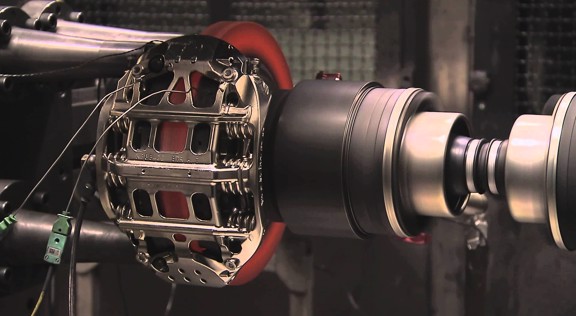

Technologies d'étriers de frein : semi-solid metalforming (moulage des métaux à l'état semi-solide)

La technologie du moulage des métaux à l'état semi-solide est un procédé qui permet de produire des étriers de frein en aluminium à partir d'aluminium secondaire (provenant d'aluminium recyclé) au lieu d'aluminium primaire (aluminium pur, provenant de l'extraction de bauxite), avec deux avantages majeurs :

- écologique, ce procédé a un faible impact environnemental grâce à l'utilisation d'aluminium recyclé

- meilleures caractéristiques mécaniques et poids inférieur des étriers de frein grâce aux plus faibles épaisseurs pour une même résistance mécanique.

La technologie Brembo prévoit l'utilisation d'aluminium secondaire fondu à 650°C au lieu des 740°C normalement requis. Cette température de fusion permet d'obtenir un aluminium à l'état semi-solide, en évitant la formation d'impuretés : le composé semi-solide est injecté dans le moule dans une structure à billes ou globulaire, ce qui augmente la résistance mécanique de l'étrier de frein. Brembo travaille actuellement également à l'utilisation de cette même technologie pour l'aluminium primaire, avec pour objectif de réduire le poids des étriers d'environ 8 %.

Comment réduire les poussières de frein produites par les plaquettes

Le cuivre et les autres métaux provenant de l'usure des plaquettes de frein, et dont les poussières se déposent sur les routes, sont très toxiques pour certains microorganismes aquatiques. Face à cette découverte, l'État de Californie et l'État de Washington ont promulgué une loi en 2010, selon laquelle les plaquettes de frein vendues ou installées dans ces deux États doivent avoir une teneur réduite en cuivre et autres métaux lourds. Cette loi, connue sous le nom de "Better Brake Rules" , pourrait avoir des répercussions mondiales : la loi prévoit 3 niveaux de teneur en métaux dangereux et, à partir de 2025, ne pourront être vendues dans ces deux Etats que les plaquettes de niveau N, ce qui correspond à une teneur en cuivre inférieure à 0,5 % du poids total du matériau de friction.

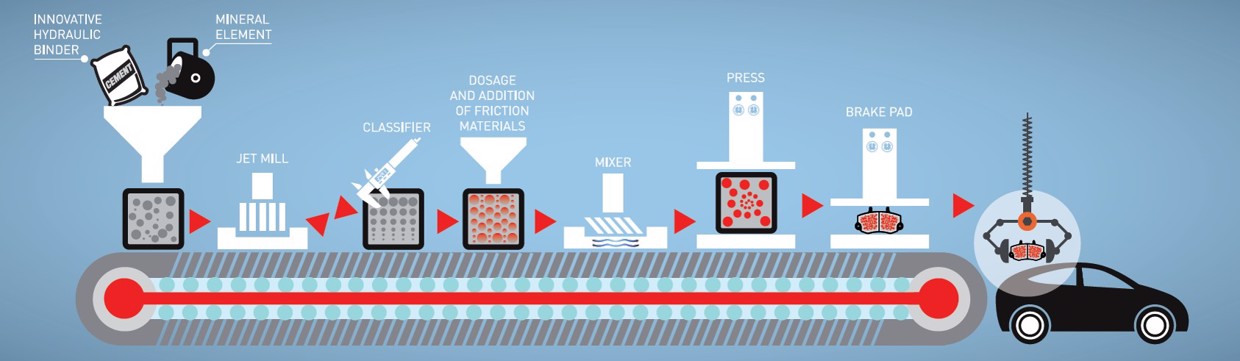

Le projet Cobra

Brembo, en collaboration avec l'institut Mario Negri, Italcementi et Connecting Ambition, participe au Projet Cobra dont l'objectif est de réduire les poussières de frein en utilisant une nouvelle technologie pour la production des plaquettes de frein, où les résines phénoliques traditionnelles sont remplacées par un nouveau matériau à base de ciment.

Les résines phénoliques sont composées de phénols et de formaldéhyde : ce dernier est une substance très volatile et donc très dangereuse, car elle peut pénétrer dans les voies respiratoires.

Les nouveaux matériaux à base de ciment doivent garantir des performances équivalentes à celles des matériaux traditionnels, répondant aux normes en matière de performance exigées par les applications sportives les plus extrêmes, mais en réduisant les émissions de poussières fines et donc l'impact sur l'environnement. Non seulement le nouveau procédé permet de réduire les émissions de poussières fines lors du freinage, mais il consomme moins d'énergie et moins d'eau pour la fabrication. Le mélange a déjà été homologué ECE-R90.

Électrification et voiture autonome

En plus de la réduction des émissions de CO2 et des poussières de frein, on assiste actuellement à une tendance qui aura un fort impact sur l'avenir de l'automobile et donc sur celui des freins : il s'agit de l'électrification et de la voiture autonome.

SENSIFY™

Vous avez d'autres questions ?

Contactez l'assistance Brembo, nos techniciens vous répondront dès que possible !

Comment pouvons-nous vous aider ?