A jövő fékjei: A jövő fékrendszere

2. rész A holnap autóinak fékrendszere

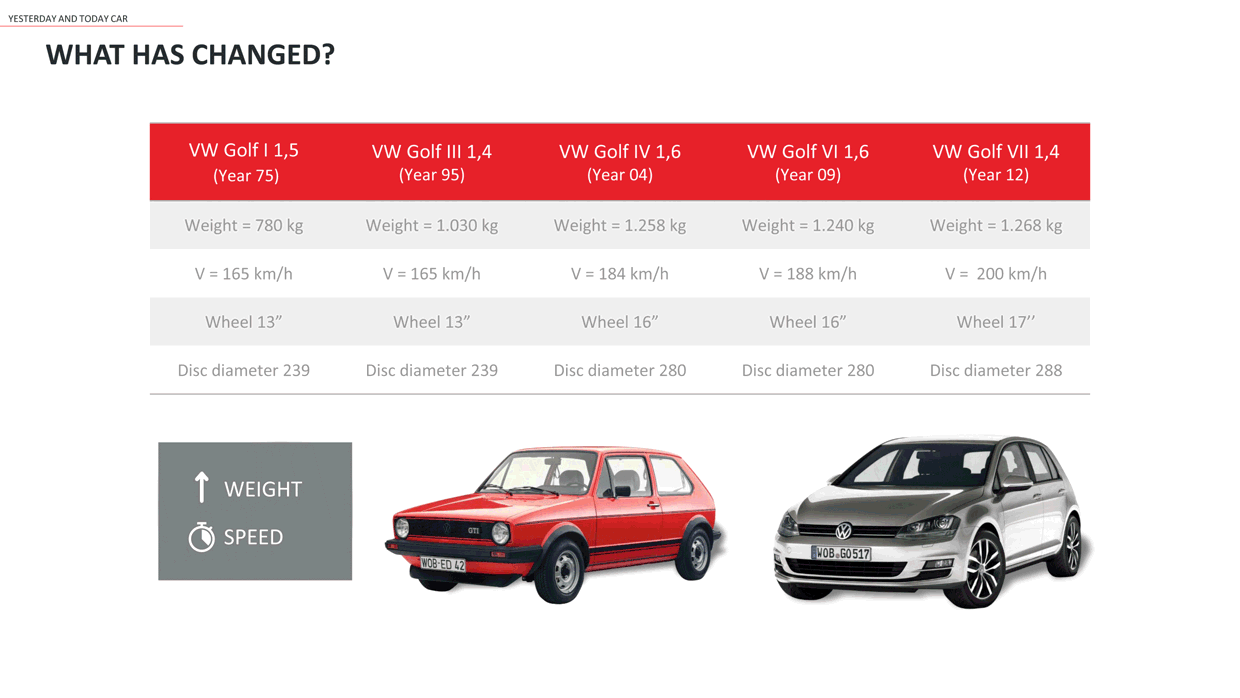

Most, hogy a „A jövő fékjei” első részében , elemeztük azokat az változásokat, amelyeken az autók fejlődésük során átmentek, megpróbáljuk megérteni, hogyan fog kinézni a jövő fékrendszere, bizonyos jelenlegi trendek tükrében. mint például a környezeti fenntarthatósági változó és az autonóm vezetés bevezetése.

Környezeti fenntarthatóság és fékrendszer: mit hoz a jövő?

Kezdjük a környezeti fenntarthatósági változóval, különösen a legnehezebb kihívással, a széndioxid-kibocsátás csökkentésével. A légkörbe kerülő CO2 mennyiségének csökkentése érdekében csökkentenünk kell a fogyasztást. Ráadásul, a használt motortípustól függően a fogyasztási szintek nagyban függenek a jármű súlyától, és ez oka annak, hogy a fékrendszert módosítani kell a súly csökkentése érdekében.

Hogyan lehet csökkenteni a fékrendszer súlyát

A féktárcsák fékbetétek és a féknyergek azok a technológiák, amelyeket az autó fékrendszer súlyának csökkentése érdekében figyelembe fogunk venni.

Féktárcsa technológiák

Kezdjük a féktárcsákkal, elemezve a főbb technológiákat, amelyek közül néhány már a piacon van, mások pedig a közeljövőben lesznek elérhetők:

- kompozit tárcsák öntöttvasból és alumíniumból (BMW)

öntöttvas fékfelület és alumínium agy, mechanikusan acélcsapokkal összeerősítve: ez a megoldás körülbelül 15%-kal csökkenti a súlyt a beépített öntöttvas féktárcsához képest.

- kompozit tárcsák öntöttvasból és acélból (MB)

2014 óta a Mercedes csúcskategóriás modelljeit acél agyra interferencia-szerelt öntöttvas fékfelülettel ellátott féktárcsával kínálja. Ez a Brembo által eredeti Mercedes-felszerelésként gyártott megoldás körülbelül 15%-kal csökkenti a súlyt.

- co-cast tárcsák öntöttvasból és acélból (MB utángyártott)

A Brembo eme a megoldása öntöttvas fékfelületet kapcsol az acél kerékagyhoz a két anyag együttes öntésével, ami 15%-kal csökkenti a tömeget, miközben megőrzi a teljesítményt és a stílust.

- eco-cast tárcsák öntöttvasból és alumíniumból

A Brembo eme megoldása még nem került forgalomba, egy kompozit tárcsát foglal magába (öntöttvas a fékfelülethez és alumínium az agyhoz), amelyet együttes-öntéssel kapcsolnak össze.

- dual-cast tárcsák öntöttvasból és alumíniumból (első és második generáció)

versenyzésre és sportmodellekre alkalmas, az első generációs tárcsák két részből állnak, szénöntvény fékfelületből és alumínium agyból, amelyeket együttes-öntéssel kapcsolnak össze, mintegy 20%-os súlycsökkenést és nagyobb rendszerrugalmasságot elérve, hogy csökkentsék a deformáció kockázatát a fékfelület és az agy között.

A második generációs féktárcsák a fékfelületet a kerékaggyal összekötő csapok eltérő helyzetét használják ki, ami javítja a tárcsaszellőzést és növeli a hőleadó képességet és a hőrepedéssel szembeni ellenállást.

- úszó féktárcsák mechanikus csatlakozással

magas széntartalmú öntöttvas tárcsák, amelyek az alumínium kerékagyhoz rugalmas perselyekkel vannak csatlakoztatva, ezáltal garantálva a rendszer jó rugalmasságát, megakadályozva a deformációkat és a nem kívánt rezgéseket.

- kompozit féktárcsák acélból és rozsdamentes acélból

acél kerékagyú féktárcsák, mechanikusan rozsdamentes acél fékfelülethez kapcsolva. Acél használatával a fékfelület (max. 8 mm) és az agy (2,5 mm) vastagsága egyaránt csökkenthető. A fékfelület kényelmesen ellenáll akár 600°-os hőmérsékletnek is. A súlycsökkenés körülbelül 30%-kal az öntöttvas tárcsákhoz képest, azonban mind a tárcsák, mind a betétek tartóssága megnő. Az acéllemez agy mélyhúzással készül, ellentétben a perforálással készült furatokkal és hornyokkal. A fékfelület hidegen hengerelt rozsdamentes acélból készül. Ezt követően a két alkatrészt összeszerelik, és a pihenőfelület keresztülmegy a végső csiszolási folyamaton, hogy megfeleljen a szükséges tűrésértékeknek.

- integrált alumínium féktárcsák

Ezek némi bonyodalmat jelentenek az anyag kritikus jellemzői miatt, amelyeket 400° feletti hőmérsékleten mutat, valamint speciális fékbetétek használata várható. Az alumínium használata lehetővé teszi a súly körülbelül 40%-os csökkentését egy hasonló öntöttvas tárcsához képest.

- karbonkerámia féktárcsák

Úszó féktárcsák, amelyek karbonkerámia anyagot használnak a fékfelülethez, így akár 50%-os súlycsökkenést elérve az öntöttvas féktárcsákhoz képest. Ez a technológia további előnyöket is kínál: a hődeformáció hiánya, a magas és állandó súrlódási együttható valamint a kiváló tartósság (több mint 200 000 km).

Graph 1 - Brake disc weight reduction

Az 1. grafikon az évek során a tárcsa súlyának csökkentésére bevezetett megoldásokat foglalja össze, amelyeket fentebb felsoroltunk. A szuper- és sportautókon való kezdeti használatuk óta ezeket a megoldásokat fokozatosan a hétköznapi autókra is bevezették, amelyek a piac jelentősebb részét alkotják, és ez a tendencia a közeljövőben is folytatódni fog.

Fékbetét technológiák: Lybra projekt

A Lybra projekt, üvegszálas alátétet használ a fékbetétekhez a normál fém alátét helyett. Ezt az alátétet ezért a súrlódó anyaggal egy olyan gyártási folyamat során öntik össze, amely jelentősen eltér a jelenleg a fékbetétek gyártásához használt eljárástól, és a következő előnyökkel jár:

- a fékbetét súlya körülbelül 30%-kal csökken

- csökkent hővezető képesség

- a korróziós problémák megszűnése.

Ez a megoldás különösen alkalmas elektromos autók hátsó tengelyeinél történő használatra, ahol a regeneratív fékezés csökkent a tárcsahasználatot, alacsonyabb üzemi hőmérsékletet és kisebb kopást eredményez.

Féknyereg technológiák: fél-szilárd fém-alakítás

A fél-szilárd fém-alakítás egy olyan eljárás, amely lehetővé teszi alumínium féknyergek előállítását másodlagos alumíniumból (újrahasznosított alumíniumból) az elsődleges alumínium helyett (tiszta alumínium, amely bauxitbányászatból származik és más anyaggal ötvözve gyártható belőle féknyereg) két fő céllal:

- környezetbarát, kisebb környezeti terheléssel, az újrahasznosított alumínium használatának köszönhetően

- jobb mechanikai jellemzők és könnyebb féknyergek a csökkentett vastagságnak és az azonos mechanikai szilárdságnak köszönhetően.

A Brembo technológia a másodlagos alumínium felhasználására számít, amelyet 650 °C-on olvasztanak meg a hagyományos eljárásoknál alkalmazott 740 °C helyett. Ezen az olvadási hőmérsékleten a kapott alumínium félig szilárd állapotban van, elkerülve a szennyeződések képződését: a kevert félszilárd szerkezetet, gömbszerű vagy szemcsés szerkezetbe rendezik a formában, amely megnöveli a féknyereg mechanikai szilárdságát. A Brembo jelenleg azon dolgozik, hogy ugyanezt a technológiát alkalmazza az alumíniumhoz is, azzal a céllal, hogy a féknyereg súlyát körülbelül 8%-kal csökkentsék.

Hogyan csökkenthető a fékbetétek által termelt részecskék mennyisége

A fékbetét kopása miatt az utakon lerakódó réz és más fémek mérgezőnek bizonyulnak bizonyos vízi mikroorganizmusokra nézve. Ezért 2010-ben Kalifornia és Washington állam olyan jogszabályt fogadott el, amely szerint a mindkét államban értékesített vagy beszerelt fékbetéteknek alacsonyabb réz- és más nehézfémtartalommal kell rendelkezniük. Ezek a "Jobb fékszabályok" olyan helyi szabályok, amelyek globális következményekkel járhatnak: mindkét államban a veszélyes fémtartalom 3 különböző kategóriáját jósolják, és 2025-től csak az N szintű fékbetéteket lehet értékesíteni, amelyekben a réztartalom kevesebb, mint 0,5%. a súrlódó anyag teljes súlyából.

Cobra Projekt

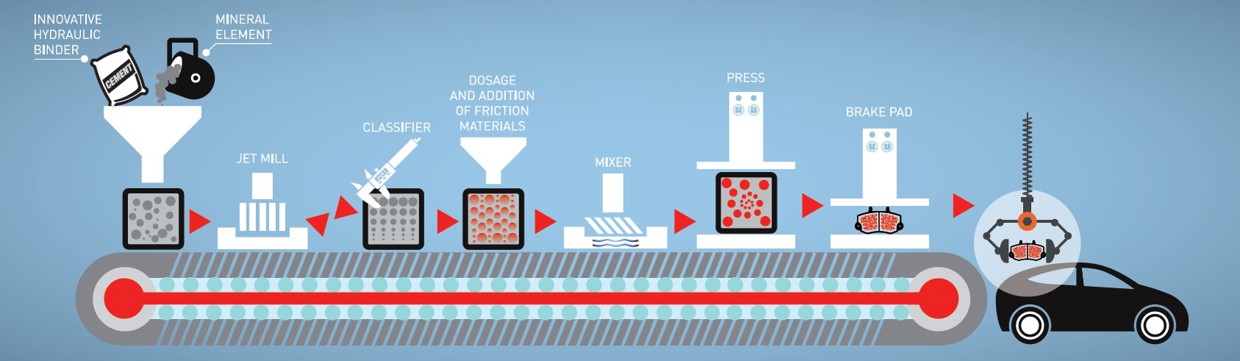

A Brembo a Mario Negri Intézet, az Italcementi és a Connecting Ambition cégekkel együttműködve részt vesz a Cobra Projektben, hogy csökkentse a fékrészecskék mennyiségét, egy új fékbetét gyártási technológiát alkalmazva, amely a hagyományos fenolgyantákat új cement alapú anyaggal helyettesíti.

A Fenol gyanták fenolokból és formaldehidből készülnek: ez egy nagyon illékony, ezért nagyon veszélyes anyag, mivel bejuthat az emberi légutakba.

Az új cement alapú anyagoknak a hagyományos anyagokkal azonos teljesítményt kell nyújtaniuk. Ez azt jelenti, hogy megfelelnek a legigényesebb sportalkalmazásokkal szemben támasztott magas teljesítmény szabványoknak, miközben minimálisra csökkentik finomrészecske kibocsátásukat és környezeti hatásukat. Az új eljárás nemcsak a finomrészecskék mennyiségét csökkenti fékezés közben, hanem lehetővé teszi a gyártási folyamat során az energia, valamint a vízfogyasztás csökkentését is. A vegyületet már jóváhagyták az ECE-R90 szerint.

Villamosítás és autonóm vezetés

A csökkentett károsanyag kibocsátás és részecskekibocsátás mellett az autók – és így a fékek – jövőjét illetően az egyik nagyon fontos trend újabban a villamosítás és az autonóm vezetés.

SENSIFY™

Van még valami, amit meg szeretne kérdezni?

Lépjen kapcsolatba a Brembo műszaki támogatási csapatával. Technikusaink a lehető leghamarabb felveszik Önnel a kapcsolatot!