Geleceğin frenleri: Geleceğin freleme sistemi

2. Bölüm Geleceğin otomobillerinde frenleme sistemi

“Geleceğin frenleri” başlıklı ilk bölümde otomobillerin geçirdiği dönüşümü incelediğimize göre, şimdi de bir değişken olarak çevresel sürdürülebilirlik ve otonom sürüş gibi bir takım güncel trendler ışığında geleceğin fren sisteminin neye benzeyeceğini anlamaya çalışacağız.

Çevresel sürdürülebilirlik ve frenleme sistemi: Gelecekte bizi neler bekliyor?

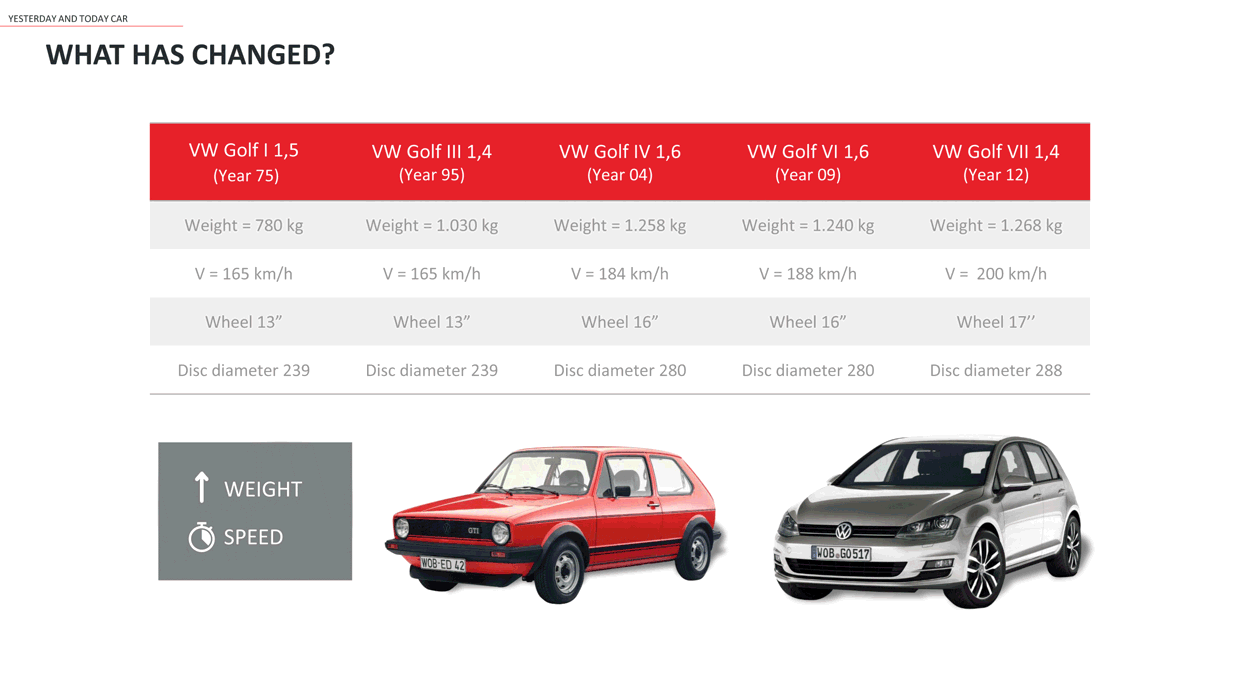

Çevresel sürdürülebilirlik değişkeninden, özellikle de en zorlu görev olan karbondioksit emisyonlarının azaltılmasından başlayalım. Atmosfere salınan CO2 miktarının azaltılması için tüketimi azaltmamız gerekiyor. Tüketim seviyeleri, kullanılan motor tipine göre değişiklik göstermesinin yanı sıra, büyük ölçüde aracın ağırlığına da bağlıdır; bu nedenle ağırlığı azaltmak için fren sisteminde değişiklik yapılması gerekmektedir.

Frenleme sisteminin ağırlığı nasıl azaltılır?

Burada otomobilin frenleme sisteminin ağırlığını azaltmak için dikkate alacağımız teknolojiler fren diskleri, fren balataları ve kaliperleridir.

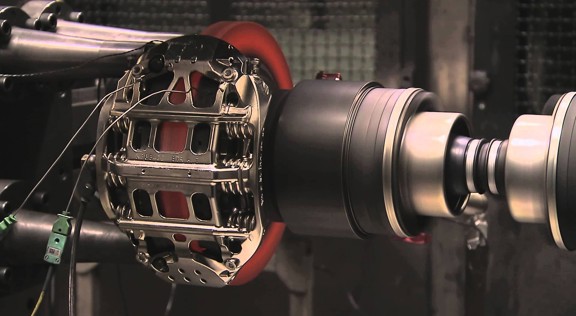

Fren diski teknolojileri

Öncelikle bir kısmı piyasada mevcut olan ve bir kısmı da yakın gelecekte kullanıma sunulacak olan başlıca teknolojileri inceleyerek fren diskleriyle başlayalım:

- dökme demir ve alüminyumdan kompozit diskler (BMW)

dökme demir fren yüzeyi ve çelik pimlerle mekanik olarak birleştirilmiş alüminyum göbek: Bu çözüm, entegre dökme demir fren diskiyle karşılaştırıldığında ağırlığı yaklaşık %15 azaltır.

- dökme demir ve çelikten kompozit diskler (MB)

Mercedes, 2014 itibariyle üst düzey modellerinde çelik bir göbeğe takılan dökme demir fren yüzeyine sahip bir fren diski sunmaktadır. Brembo tarafından Mercedes orijinal ekipmanı olarak üretilen çözüm, ağırlığı yaklaşık %15 oranında azaltıyor.

- dökme demir ve çelik bazlı birlikte döküm diskler (MB satış sonrası)

Brembo'nun bu çözümü dökme demir fren yüzeyini çelik bir göbekle birleştirir ve iki malzemeyi birlikte dökerek ağırlığı %15 oranında azaltırken performansı ve stili olduğu gibi korur.

- dökme demir ve alüminyumdan eko-döküm diskler

Bu çözüm Brembo tarafından geliştirilmiş olup henüz piyasaya sürülmemiştir ve kompozit bir diskin (frenleme yüzeyi için dökme demir ve göbek için alüminyum) birlikte döküm yoluyla birleştirilmesini içermektedir.

- dökme demir ve alüminyumdan çift döküm diskler (birinci ve ikinci nesil)

Hem yarışlar hem de spor modeller için uygun olan ilk nesil diskler, karbon dökme demir frenleme yüzeyi ve alüminyum göbek olmak üzere iki parçadan oluşur ve frenleme yüzeyi ile göbek arasındaki bozulma riskini azaltmak için yaklaşık %20 ağırlık azaltımı ve daha fazla sistem esnekliği ile birlikte döküm yoluyla birleştirilmiştir.

İkinci nesil diskler, frenleme yüzeyinin göbeğe bağlandığı pimlerin farklı bir konumunu kullanarak disk havalandırmasını iyileştirir ve ısı yayma kapasitesini ve termal çatlamaya karşı direnci artırır.

- mekanik bağlantılı yüzer diskler

Yüksek karbon dökümlü diskler, sistemin esnekliğini garanti eden, deformasyonları ve istenmeyen titreşimleri önleyen elastik burçlar kullanılarak alüminyum bir göbeğe bağlanmıştır.

- çelik ve paslanmaz çelik içindeki kompozit diskler

paslanmaz çelik frenleme yüzeyine mekanik olarak bağlanmış çelik göbekli diskler. Çelik kullanıldığında hem frenleme yüzeyinin (maksimum 8 mm) hem de göbeğin (2,5 mm) kalınlığı düşürülebilir. Frenleme yüzeyi rahatlıkla 600°'ye kadar sıcaklıklara dayanabilir. Dökme demir disklerle karşılaştırıldığında ağırlık yaklaşık %30 azalır, ancak hem disklerin hem de balataların dayanıklılığı artar. Çelik sac göbek, delinerek üretilen delik ve yuvaların aksine derinden çekilerek yapılır. Frenleme yüzeyi paslanmaz çeliğin soğuk zımbalanması ile üretilir. Ardından iki bileşen birleştirilir ve dinlenme yüzeyi gerekli tolerans değerlerini karşılamak için son bir taşlama işleminden geçirilir.

- entegre alüminyum diskler

Bunlar, materyalin 400°'nin üzerindeki sıcaklıklarda gösterdiği kritik özellikler sebebiyle birtakım zorluklara yol açmaktadır ve özel fren balatalarının kullanılması öngörülmektedir. Benzer bir dökme demir diske kıyasla alüminyum kullanımı ağırlığı yaklaşık %40 oranında azaltmayı mümkün kılmaktadır.

- karbon seramik diskler

Frenleme yüzeyinde karbon seramik malzeme kullanan yüzer diskler, dökme demir disklere kıyasla ağırlığı %50'ye kadar azaltır. Bu teknolojinin diğer bazı avantajları da mevcuttur: termal deformasyon olmaması, yüksek ve sabit sürtünme katsayısı ve üstün dayanıklılık (200.000 km'nin üzerinde).

Şema 1 - Fren diski ağırlığının azaltılması

Grafik 1'de, diskin ağırlığını azaltmak için yıllar içinde uygulanan ve yukarıda listelediğimiz çözümler özetlenmektedir. Bu çözümler, süper otomobiller ve spor otomobillerde kullanılmaya başlanmasından bu yana, pazarın daha önemli bir bölümünü oluşturan günlük otomobillerde de kademeli olarak uygulanmaya başlandı ve bu eğilimin yakın gelecekte de devam etmesi oldukça muhtemel.

Fren balatası teknolojileri: Lybra Projesi

Lybra projesi, fren balatalarında normal metal şim yerine fiberglas bir şim kullanılmasını içeriyor. Bu şim, fren balatası üretiminde şu anda kullanılandan önemli ölçüde farklı bir üretim sürecinde sürtünme malzemesiyle birlikte kalıplanır ve aşağıdaki avantajları sağlamaktadır:

- fren balatası ağırlığını yaklaşık %30 oranında azaltır

- ısı iletkenliğini düşürür

- korozyon sorunlarını ortadan kaldırır.

Bu çözüm, özellikle rejeneratif frenlemenin diskin daha az kullanılmasına, daha düşük çalışma sıcaklıklarına ve daha az aşınmaya neden olduğu elektrikli otomobillerin arka akslarında kullanım için uygundur.

Kaliper teknolojileri: yarı katı metal şekillendirme

Yarı katı metal şekillendirme prosesi, alüminyum fren kaliperlerinin birincil alüminyum (boksit madenciliğinden elde edilen ve fren kaliperleri üretmek için farklı bir malzemeyle alaşım haline getirilen saf alüminyum) yerine ikincil alüminyumdan (geri dönüştürülmüş alüminyumdan elde edilen) üretilmesine olanak sağlayan ve aşağıdaki gibi iki ana amacı olan bir prosestir:

- geri dönüştürülmüş alüminyum kullanımı sayesinde daha az çevresel etki ile çevre dostudur

- aynı mekanik mukavemete sahip azaltılmış kalınlık sayesinde geliştirilmiş mekanik özellikler ve daha hafif kaliperler sunar.

Brembo teknolojisi, konvansiyonel proseslerde kullanılan 740° yerine 650°C'de eritilen ikincil alüminyumun kullanılmasını gerektirir. Bu erime derecesinde, elde edilen alüminyum yarı katı durumdadır ve safsızlıkların oluşmasını önler: Karışık yarı katı yapı, kalıpta küresel veya globüler bir yapıda düzenlenerek kaliperin mekanik mukavemetini artırır. Şu anda Brembo, kaliper ağırlığını yaklaşık %8 oranında azaltmak amacıyla aynı teknolojiyi alüminyum için de kullanmak üzere çalışmalar yürütmektedir.

Fren balataları tarafından üretilen partikül nasıl azaltılır?

Fren balatalarının aşınması nedeniyle yollarda biriken bakır ve diğer metaller suda yaşayan bazı mikro organizmalar için toksiktir. Bu nedenle, Kaliforniya ve Washington eyaletleri 2010 yılında, her iki eyalette de satılan veya takılan fren balatalarının daha düşük bakır ve diğer ağır metal oranlarına sahip olması gerektiğine dair bir yasa çıkarmıştır. Bu “Daha İyi Fren Kuralları” dünya çapında etkileri olabilecek yerel kurallardır: Her iki eyalette de 3 farklı tehlikeli metal içeriği kategorisinin olması öngörülmektedir ve 2025 yılından itibaren sadece sürtünme malzemesinin toplam ağırlığının %0,5'inden daha az bakır yüzdesine sahip N seviyesi fren balataları satılabilecektir.

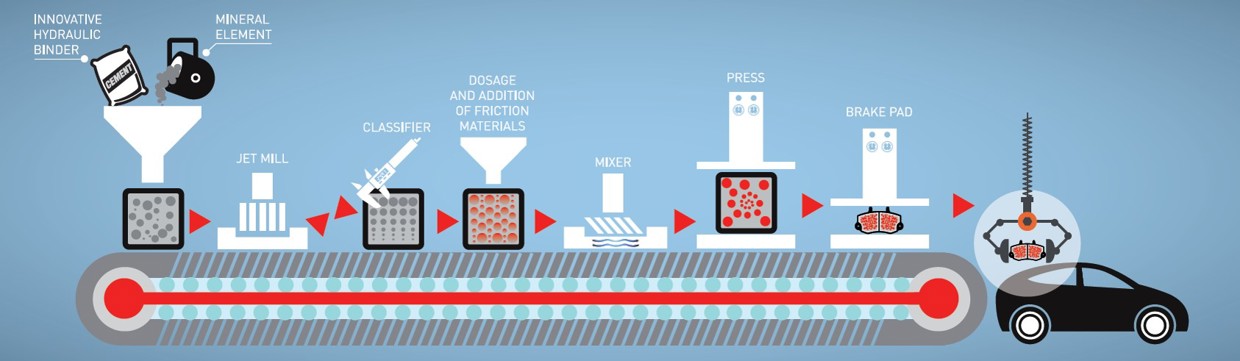

Cobra Projesi

Mario Negri enstitüsü, Italcementi ve Connecting Ambition ile iş birliği içinde olan Brembo, geleneksel fenolik reçineleri yeni bir çimento bazlı malzeme ile ikame eden yeni bir fren balatası üretim teknolojisi kullanarak fren partiküllerini azaltmak için Cobra adlı projeye iştirak ediyor.

Fenolik reçineler fenoller ve formaldehitten yapılır: Bu madde çok uçucu ve dolayısıyla çok tehlikeli bir maddedir, çünkü insanın solunum yollarına nüfuz edebilir.

Yeni çimento içerikli malzemelerin geleneksel malzemelere eşdeğer performans sunması gerekir. Bu şu anlama gelir; en zorlu spor uygulamalarından beklenen yüksek performans standartlarını karşılarken, ince partikül emisyonlarını ve çevresel etkilerini en aza indirir. Yeni proses sadece frenleme sırasında ince partiküllerin miktarını azaltmaz, aynı zamanda üretim sürecinde enerjinin ve su tüketiminin azaltılmasını da mümkün kılar. Bileşik ECE-R90 için halihazırda onaylanmıştır.

Elektrifikasyon ve otonom sürüş

Daha az emisyon ve partikülün yanı sıra, otomobilin ve dolayısıyla frenlerin geleceğine ilişkin çok önemli bir yeni trend de elektrifikasyon ve otonom sürüştür.

SENSIFY™

Sormak istediğiniz başka bir şey var mı?

Brembo teknik destek ekibiyle iletişime geçin. Teknisyenlerimiz sizinle en kısa zamanda iletişime geçecek.