Tulevaisuuden jarrut: Tulevaisuuden jarrujärjestelmä

Osio 2. Huomispäivän jarrujärjestelmä

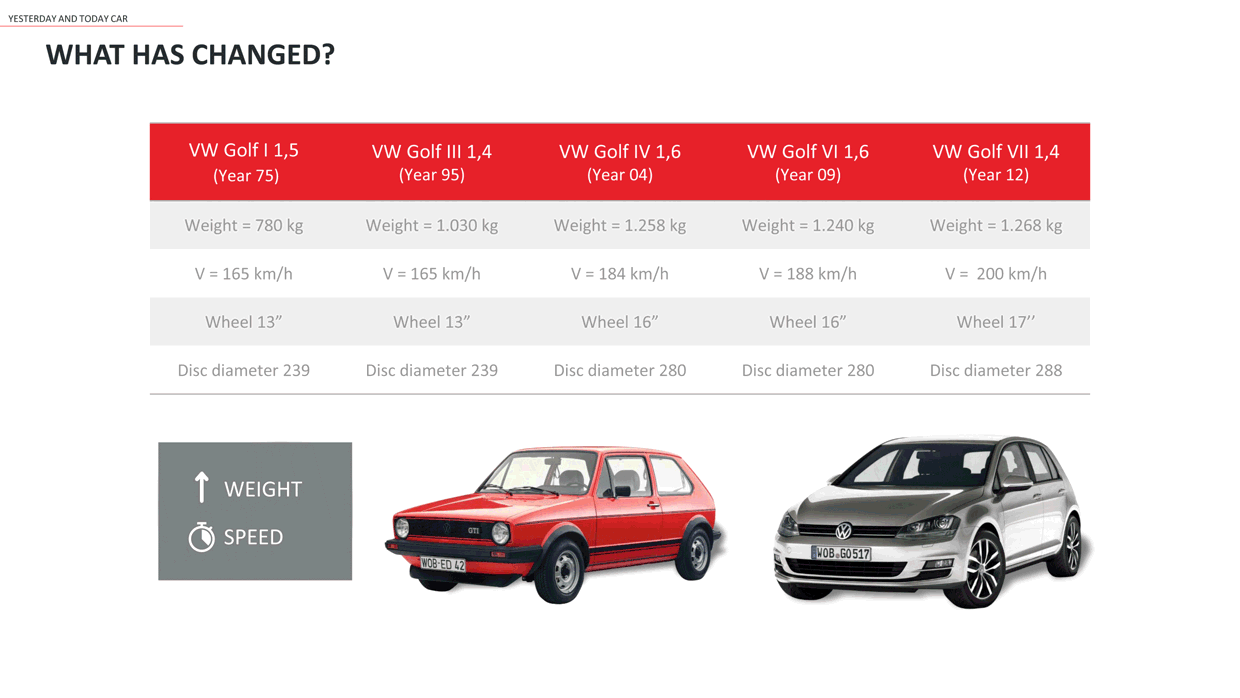

Nyt kun olemme analysoineet "Tulevaisuuden jarrut" -osiossa yksi, mitä muutoksia autoissa on tapahtunut niiden evoluution aikana, yritämme ymmärtää, miltä tulevaisuuden jarrujärjestelmä näyttää huomioiden tietyt nykyiset trendit, kuten ympäristöllisen kestävyyden muuttujan ja autonomisen ajamisen markkinoille tuonnin.

Ympäristöllinen kestävyys ja jarrujärjestelmä: mitä tulevaisuus tuo tullessaan?

Aloitetaanpa ympäristöllisen kestävyyden muuttujasta, ja erityisesti sen pahimmasta haasteesta, hiilidioksidipäästöjen vähentämisestä. Ilmakehään pääsevän CO2-määrän vähentämiseksi meidän on vähennettävä kulutusta. Sen lisäksi, että kulutustaso riippuu käytössä olevasta moottorista, se riippuu suuressa määrin myös ajoneuvon painosta. Tämä on syynä siihen, että jarrujärjestelmää on muokattava painon vähentämiseksi.

Miten vähentää jarrujärjestelmän painoa

Tekniset osat, jotka huomioimme tarkastellessamme auton jarrujärjestelmän painon vähentämistä, ovat jarrulevyt, jarrupalat ja jarrusatulat.

Jarrulevyissä käytettävät tekniikat

Aloitetaan jarrulevyistä analysoimalla perustekniikoita, joista osa on jo markkinoilla ja joista osa tulee saatavilla lähitulevaisuudessa:

- komposiittilevyt valuraudasta ja alumiinista (BMW)

Valurautainen jarrutuspinta ja alumiininen keskiö on liitetty mekaanisesti yhteen terästapeilla: tämä ratkaisu pienentää painoa noin 15 % verrattuna kokonaan valuraudasta tehtyyn jarrulevyyn.

- komposiittilevyt valuraudasta ja teräksestä (MB)

Vuodesta 2014 lähtien Mercedes on tarjonnut korkealuokkaisia malleja, joissa on jarrutuspinnaltaan valurautaiset jarrulevyt, joihin on asennettu ahdistussovitteina teräksiset keskiöt. Tämä Mercedeksen ratkaisu, jonka alkuperäisvarusteet tuottaa Brembo, pienentää painoa noin 15 %.

- yhdistevalulevyt valetusta raudasta ja teräksestä (MB-jälkimarkkina)

Tässä Brembon ratkaisussa yhdistetään valettu rautainen jarrutuspinta teräksiseen keskiöön valamalla nämä kaksi materiaalia yhteen, mikä vähentää painoa 15 % säilyttäen samalla suorituskyvyn ja tyylin ennallaan.

- eko-valulevyt valuraudasta ja alumiinista

Tämä on Brembon suunnittelema ratkaisu, jota ei ole vielä saatavilla markkinoilla. Se käsittää komposiittilevyn (valurautainen jarrutuspinta ja alumiininen keskiö), joka on yhdistetty valamalla osat yhteen.

- kaksoisvalulevyt valuraudasta ja alumiinista (ensimmäinen ja toinen sukupolvi)

Kilpa-ajoihin ja urheilumalleihin soveltuvat ensimmäisen sukupolven jarrulevyt koostuvat kahdesta osasta, hiilipitoisesta valurautaisesta jarrutuspinnasta ja alumiinisesta keskiöstä. Tällöin paino vähenee noin 20 %, ja tuloksena on myös mekanismin suurempi elastisuus. Tämä vähentää jarrutuspinnan ja keskiön välisten vääntymien riskiä.

Toisen sukupolven jarrulevyissä jarrutuspinnan ja keskiön kiinnittävät tapit on sijoitettu eri paikkoihin. Näin saadaan tehostettua levyn tuulettumista ja lisättyä lämmönhajoamiskapasiteettia sekä lämpöhalkeilun kestävyyttä.

Toisen sukupolven jarrulevyissä jarrutuspinnan ja keskiön kiinnittävät tapit on sijoitettu eri paikkoihin. Näin saadaan tehostettua levyn tuulettumista ja lisättyä lämmönhajoamiskapasiteettia sekä lämpöhalkeilun kestävyyttä.

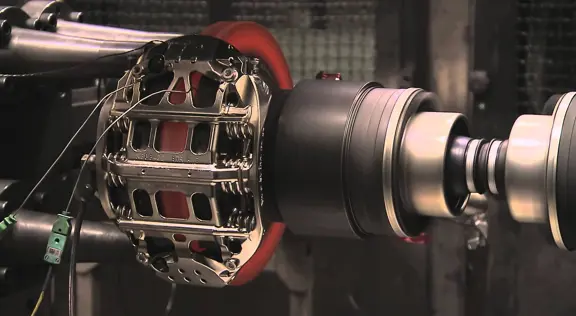

- kelluvat jarrulevyt mekaanisella liitoksella

Paljon hiiltä sisältävät valurautaiset jarrulevyt on liitetty alumiiniseen keskiöön käyttämällä taipuisia holkkeja, jotka takaavat järjestelmän hyvän elastisuuden estäen vääntymiä ja ei-toivottua tärinää.

- komposiittilevyt teräksestä ja ruostumattomasta teräksestä

Näissä jarrulevyissä on teräksinen keskiö, joka on liitetty mekaanisesti ruostumattomasta teräksestä valmistettuun jarrutuspintaan. Käyttämällä terästä voidaan vähentää sekä jarrutuspinnan paksuutta (maks. 8 mm) että keskiön paksuutta (2,5 mm). Jarrutuspinta kestää helposti jopa 600 °C:n lämpötilaa. Painon alennus on likimäärin 30 % verrattuna valurautaisiin jarrulevyihin, mutta sekä jarrulevyjen että -palojen kestävyys on parempi. Levyteräksestä valmistettu keskiö on tehty syvävedolla toisin kuin lävistämällä aikaansaadut reiät ja aukot. Jarrutuspinta tuotetaan meistaamalla ruostumatonta terästä kylmänä. Sitten nämä kaksi komponenttia kootaan, ja tukipinta käsitellään lopullisella hiontaprosessilla vaadittavien toleranssiarvojen saavuttamiseksi.

- kokonaan alumiiniset jarrulevyt

Nämä aiheuttavat tiettyjä hankaluuksia johtuen kriittisistä ominaisuuksista, joita materiaalissa esiintyy yli 400 °C:n lämpötiloissa, ja siitä, että erityisten jarrupalojen käyttöä toivotaan. Alumiinin käyttö mahdollistaa painon vähentämisen noin 40 %:lla verrattuna samankaltaisiin valurautaisiin jarrulevyihin.

- hiilikeraamiset jarrulevyt

Näiden kelluvien jarrulevyjen jarrutuspinnassa hyödynnetään hiilikeraamista materiaalia. Tällä saadaan aikaan jopa 50 %:n painonalennus verrattuna valurautaisiin jarrulevyihin. Tämä tekniikka tarjoaa myös muita etuja: lämmön aiheuttamaa vääntymistä ei esiinny, kitkakerroin on korkea ja tasainen ja kestävyys on verrattoman hyvä (yli 200 000 km).

Graph 1 - Brake disc weight reduction

Kaaviossa 1 on esitetty vuosien varrella jarrulevyn painon alentamiseen käytetyt ratkaisut, jotka on mainittu edellä. Alun perin näitä ratkaisuja on käytetty superautoissa ja urheiluautoissa, mutta niitä on vähitellen otettu käyttöön myös arkisempiin autoihin, jotka muodostavat merkittävän osuuden markkinoista. Tämä suuntaus tulee todennäköisesti jatkumaan lähitulevaisuudessa.

Jarrupaloissa käytettävät tekniikat: Lybra-projekti

Lybra-projektissa käytetään lasikuituisia jarrupalojen äänenvaimennuslevyjä tavanomaisten metallilevyjen sijaan. Äänenvaimennuslevy valetaan yhteen kitkamateriaalin kanssa tuotantoprosessissa, joka poikkeaa huomattavasti nykyään jarrupalojen valmistukseen käytettävästä menetelmästä. Näin saadaan aikaan seuraavat edut:

- jarrupalan painonalennus noin 30 %:lla

- vähäisempi lämmönjohtavuus

- korroosio-ongelmat poistettu.

Tämä ratkaisu soveltuu erityisen hyvin käytettäväksi sähköautojen taka-akseleissa, joissa hyötyjarrutus vähentää jarrulevyn käyttöä, madaltaa käyttölämpötiloja ja vähentää kulumista.

Jarrusatuloissa käytettävät tekniikat: puolijuoksevan metallin muokkaus

Puolijuoksevan metallin muokkaus on prosessi, jossa voidaan valmistaa alumiinisia jarrusatuloita sekundäärialumiinista (jota saadaan kierrätetystä alumiinista) primäärialumiinin (puhdas alumiini, saadaan kaivamalla bauksiittia ja seostamalla sitä toiseen materiaaliin jarrusatuloiden valmistamiseksi) sijaan. Tällä on kaksi pääasiallista tarkoitusperää:

- ympäristöystävällisyys, eli vähäisempi vaikutus ympäristöön kierrätetyn alumiinin käytön ansiosta

- paremmat mekaaniset ominaisuudet ja kevyemmät jarrusatulat vähäisemmän paksuuden ansiosta mekaanisen lujuuden pysyessä ennallaan.

Brembon mukaisessa tekniikassa halutaan käyttää sekundäärialumiinia, joka sulatetaan 650 °C:ssa 740 asteen sijaan, kuten tapahtuu perinteisissä prosesseissa. Tässä sulatuslämpötilassa alumiini muuttuu puolijuoksevaksi, jolloin vältetään epäpuhtauksien muodostuminen. Sekoitettu puolijuokseva massa järjestetään muottiin pallomaiseksi tai pyöreäksi rakenteeksi, mikä lisää jarrusatulan mekaanista lujuutta. Brembo kehittelee tällä hetkellä tapaa, jolla voidaan käyttää tätä samaa teknologiaa myös alumiinin suhteen, jotta jarrusatulan painoa voitaisiin vähentää noin 8 %:lla.

Miten vähennetään jarrupalojen tuottamaa hiukkasmäärää

Kupari ja muut metallit, jotka kerääntyvät teiden pinnoille jarrupalojen kulumisesta johtuen ovat myrkyllisiä tietyille vesistöjen mikro-organismeille. Tästä syystä vuonna 2010 sekä Kalifornian että Washingtonin osavaltioissa hyväksyttiin laki, joka edellyttää, että näissä osavaltioissa myytävissä ja asennettavissa jarrupaloissa on oltava vähäisemmät kuparin ja muiden raskasmetallien määrät. Nämä "paremmat jarrusäännöt" ovat paikallisia säädöksiä, joilla voi olla maailmanlaajuisia vaikutuksia: kummassakin osavaltiossa ennakoidaan kolmen eri vaarallisen metallin pitoisuudet, ja vuodesta 2025 lähtien ainoastaan N-tason jarrupalojen myynti on sallittua, sillä niissä kuparipitoisuus on alle 0,5 % kitkamateriaalin kokonaispainosta.

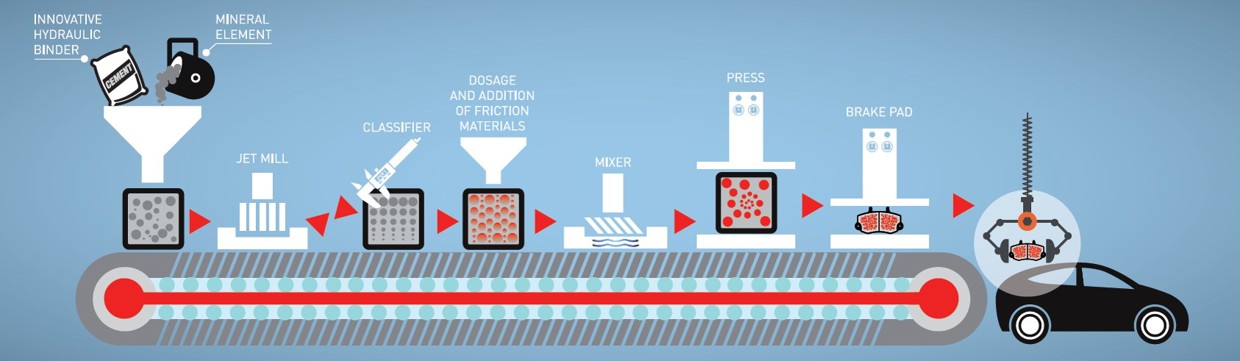

Cobra-projekti

Brembo osallistuu yhdessä Mario Negri -instituutin sekä Italcementi- ja Connecting Ambition -yhtiöiden kanssa Cobra-projektiin jarrujen aiheuttamien hiukkasten vähentämiseksi käyttämällä uutta jarrupalateknologiaa, joka korvaa perinteiset fenolihartsit uudella sementtipohjaisella materiaalilla.

Fenolihartsit koostuvat fenoleista ja formaldehydistä: ne ovat erittäin helposti haihtuvia ja sen vuoksi erittäin vaarallisia aineita, koska niitä saattaa päästä ihmisten hengityselimiin.

Uusien sementtipohjaisten materiaalien on pystyttävä tuottamaan yhtä hyvä suorituskyky kuin perinteisten materiaalien. Tämä tarkoittaa sitä, että ne täyttävät korkeat tehovaatimukset, joita asetetaan useimmille urheiluun liittyville sovelluksille samalla kun ne minimoivat hienojakoiset hiukkaspäästöt ja ympäristöhaitat. Uusi prosessi ei ainoastaan vähennä hienojakoisten hiukkasten muodostumista jarrutuksen aikana vaan se mahdollistaa myös energian- ja vedenkulutuksen pienentämisen tuotantoprosessissa. Yhdiste on jo saanut ECE-R90-säädöksen mukaisen hyväksynnän.

Sähköistäminen ja autonominen ajaminen

Päästöjen ja hiukkasmäärien pienentämisen lisäksi tärkeänä, viime aikoina havaittuna autojen tulevaisuuden suuntauksena – ja siten myös jarrujen kehittämisen suuntauksena – voidaan pitää sähköistämistä ja autonomista ajamista.

SENSIFY™

Onko jotain muuta, mitä haluat kysyä?

Ota yhteyttä Brembon tekniseen tukitiimiin. Teknikkomme ottavat sinuun yhteyttä mahdollisimman pian!