Reservdelar: 10 faktorer för att göra skillnad på Original Equipment och Matching Quality

Bland alla de frågor som fler och fler personer frågar Brembo, så handlar en av de knivigaste om reservdelar för bromskomponenter. Förutom däcken så är det mesta som regelbundet byts ut på ett fordon – som motorolja och bromsbelägg, eller kylmedium och filter – sådant som man inte kan se med blotta ögat, och ursprunget blir därför svårbedömt.

En av de mest segdragna frågorna handlar om skillnaden mellan Original Equipment (OE) och Matching Quality för bromskomponenter, men det gäller även förvindrutor, elektriska delar och till och med för avgassystemet.

Men inget kunde vara längre från sanningen, för skillnaden mellan Original Equipment och Matching Quality är grundläggande, inte bara vad gäller ett märkets goda namn eller investeringar iutveckling och marknadföring, och detta vill vi bevisa i denna artikel. Men först en precisering för att kunna placera Brembo i ett sammanhang.

Som producent av bromssystem och komponenter för originalutrustning på många bil- och motorcykelmodeller hos de största fordonstillverkarna, så är Brembo tack vare sina fabriker i Europa, i Nord- och Sydamerika och i Kina sedan trettio år en Original Equipment Manufacturer - OEM, en originalutrustningstillverkare.

Nedan följer 10 skillnader mellan Original Equipment och Matching Quality. Men innan vi går in på skillnaderna mellan de två kategorierna, hur kan man omedelbart identifiera produkter som är Original Equipment.

Hur man känner igen en produkt som är Original Equipment

Alla produkter som är Original Equipment är omedelbart möjliga att känna igen eftersom de har logotypen OE Supplier på förpackningen.

Av samma anledning går det omedelbart att känna igen produkter som är Original Equipment i serien Brembo Aftermarket. På förpackningen för Brembo bromsbelägg, bromsskivor, renoverade bromsok, bromsbackar och bromstrummor finns logotypen för OE Supplier.

Av samma anledning går det omedelbart att känna igen produkter som är Original Equipment i serien Brembo Aftermarket. På förpackningen för Brembo bromsbelägg, bromsskivor, renoverade bromsok, bromsbackar och bromstrummor finns logotypen för OE Supplier.

1. Det är lätt att säga gjutjärn

Historiskt sett har bromsskivor alltid varit gjorda av gjutjärn och fortfarande har de flesta bilarna på våra vägar detta material, förutom för exklusiva superbilar där man använder sig av keramiska material. Många människor vet däremot inte om att termen gjutjärn även inkluderar flera olika kategorier och varianter som skiljer sig åt vad gäller den kemiska sammansättningen, och därmed i prestanda.

Brembo använder sig av fler än 40 olika varianter av gjutjärn. Valet av Original Equipment-komponenter speglar faktiskt exakt materialvalet i originalutrustningen. Samma sak kan inte garanteras från standardkomponenter.

2. Bromsbeläggens stora värld

Brembos serie med bromsbelägg ger maximal säkerhet vid inbromsning, tack vare den absoluta kontrollen över alla produktionsfaserna: från forskning och utveckling till testning, genom framtagning av friktionsblandningen och den mekaniska bearbetningen.

Brembo använder för sina bromsbelägg fler än 100 olika blandningar, som tagits fram för att alltid erbjuda den bästa lösningen för typen av fordon och körstil, vad gäller både prestanda och komfort. Att tro att det finns en liknande materialvariation hos en producent av Matching Quality är rena utopin.

3. Skenet bedrar ibland

Vid första anblicken kan en bromsskiva av ekonomikvalitet verka vara liknande en som är Original Equipment - men vem kan garantera att de båda efter några månader fortfarande är omöjliga att skilja åt i utseende? Det är ju inte alltid så att effekten av en lackering bibehåller sin lyster efter att delen monterats på ett fordon.

Brembo bromsskivor med UV-lackering garanterar däremot en större korrosionsbeständighet, så som bekräftats både under provning i saltdimkammare och i provning av fuktbeständighet. Detta tillfredsställer inte bara fordonsägarens estetiska sinne, utan det gäller även en högre skyddsgrad för själva bromsskivan - från korrosion och miljöpåverkan.

4. Enighet ger styrka

Brembo arbetar i nära kontakt med fordonstillverkare under fasen för framtagning av nya modeller, redan från prototypfasen, och kan därför utvärdera det mest effektiva bromssystemet för fordonet. Studier av bromskomponenter, både stillastående provning och vägprov, optimeras för den bilmodell där delarna ska monteras.

Just detta samarbete gör att Brembo lär sig och kan reproducera de smala toleranserna för originalutrustningens bromskomponenter - dessa värden varierar nämligen för varje bromssystem. Samma sak kan inte sägas för producenter av standardkomponenter, och dessa komponenter kan därför deformeras i bromsytan (DTV) och skapa oscillation på skivan under rotation (run out - olinjering).

5. Hemligheten finns därinne

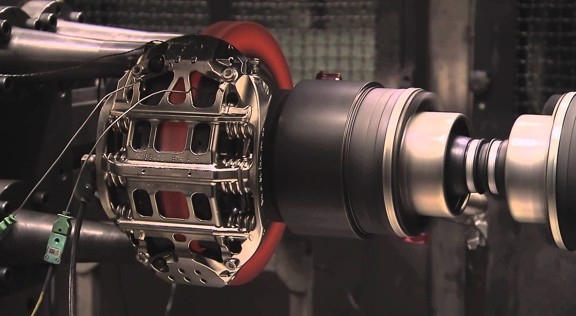

En gång i tiden räckte det med ett ögonkast på yta och finish för att bestämma om en bromsskiva var bra eller inte. Moderna bromsskivor är däremot mycket mer komplexa än man tror, tack vare ventilationskammare i dess inre som så fort som möjligt ska avlägsna värme - dessa är omöjliga att se om man inte sågar itu skivan.

Flera Original Equipment-bromsskivor särpräglas av Brembos patenterade pelarventilation (PVT). Denna teknik kan, tack vare formen på och fördelningen av pelare, skapa en luftcirkulation inuti ventilationskammaren som tillåter en störrevärmeavledning, och de utgör en barriär mot sprickbildning. På senaste generationens Brembo bromsskivor har pelarna fått en ny geometri, och de är placerade i tre områden över bromsytan. Eftersom tillverkare av Matching Quality inte har tillstånd får de inte använda PVT-ventilationen.

6. Men även utsidan utmärker sig

Ytan på Brembo bromsbelägg utsätts för en värmebehandling som kallas för scorching som garanterar maximal effektivitet även under de allra högsta temperaturerna.

Normalt är detta inte fallet med bromsbelägg i ekonomikvalitetskategorin, men scorching gör det möjligt att preventivt eliminera de gaser som kan betyda en reduktion av friktionskoefficienten mellan bromsskiva och bromsbelägg vid höga temperaturer. Fading-fenomenet kan därför undvikas och bromsverkan är konstant.

7. Tysta bromsar

Förutom att garantera optimal inbromsning så kan Brembo Original Equipment bromsbelägg garantera en hög komfort under inbromsning. Detta sker genom de olika lager som ett shims består av, det vill säga gummi, stål och gummi igen - detta verkar stötdämpande. Men det mest grundläggande är även in detta fall, precis som för prestandan, valet av blandning - förutom att säkerställa en säker inbromsning så måste den kunna garantera maximal komfort och att det inte finns några irriterande missljud.

Behövs det ens sägas att det inte är många bromsbeläggstillverkare av Matching Quality som investerar i forskning och utveckling av denna aspekt?

8. Storebror ser allt

En Brembo bromskomponent introduceras på marknaden först efter att ha klarat de striktaste proven, som sker under alla typer av förhållanden, även de mest extrema. Det börjar i statisk provbänk där det utsätts för cykliskt ökande belastning, mycket över den normala driftsgränsen för fordonet i olika miljöförhållanden.

Sedan börjar testerna i dynamisk provbänk där man kan reproducera dynamiken på det fordon där komponenten ska monteras. Även i detta fall sker en belastning som är mycket över driftsgränsen, för att verifiera beständighet, effektivitet, komfort och funktionalitet. Och till slut sker vägprov. Det är osannolikt att en tillverkare av ekonomikomponenter har dessa resurser, med sådan metodik och med maskiner för att utföra allt detta.

9. Förenklad montering

Paketering av Brembo bromsbelägg visar användbar information och tekniska specifikationer för produkten, och med symboler för de internationella certifieringar som de olika marknaderna kräver.

Monteringen underlättas dessutom av ett stort utbud av tillbehör och monteringsstatser, som finns i paketet. Monteringsanvisningar kan dessutom laddas ner från webbplatsen bremboparts.com. En obetalbar hjälp då man monterar riktbestämda bromsbelägg, då en montering på fel sida ökar eventuella missljud och reducerar bromsprestandan.

10. Hållbar utveckling

Brembo har hållbarhet och miljö som ledord i alla sina aktiviteter, från fasen för forskning och utveckling för att kunna tillverka produkter, lösningar och processer som är mer och mer hållbara. Detta tillvägagångssätt är uppenbart även under de olika tillverkningsprocesserna för standardkomponenter.

Den lackering som används av Brembo avslutas med torkning under UV-lampor. Eftersom UV-lack är vattenbaserad så är det stor skillnad mot den traditionella lacken som baseras på kemiska lösningsmedel. Därför blir energiförbrukningen mindre och inga flyktiga organiska föreningar släpps ut.

Är det något annat du vill fråga oss?

Kontakta Brembo tekniksupport. Våra tekniker kommer att kontakta dig så snart som möjligt!