Fremtidens bremser: Fremtidens bremsesystem

Del 2. Bremsesystemet på fremtidens biler

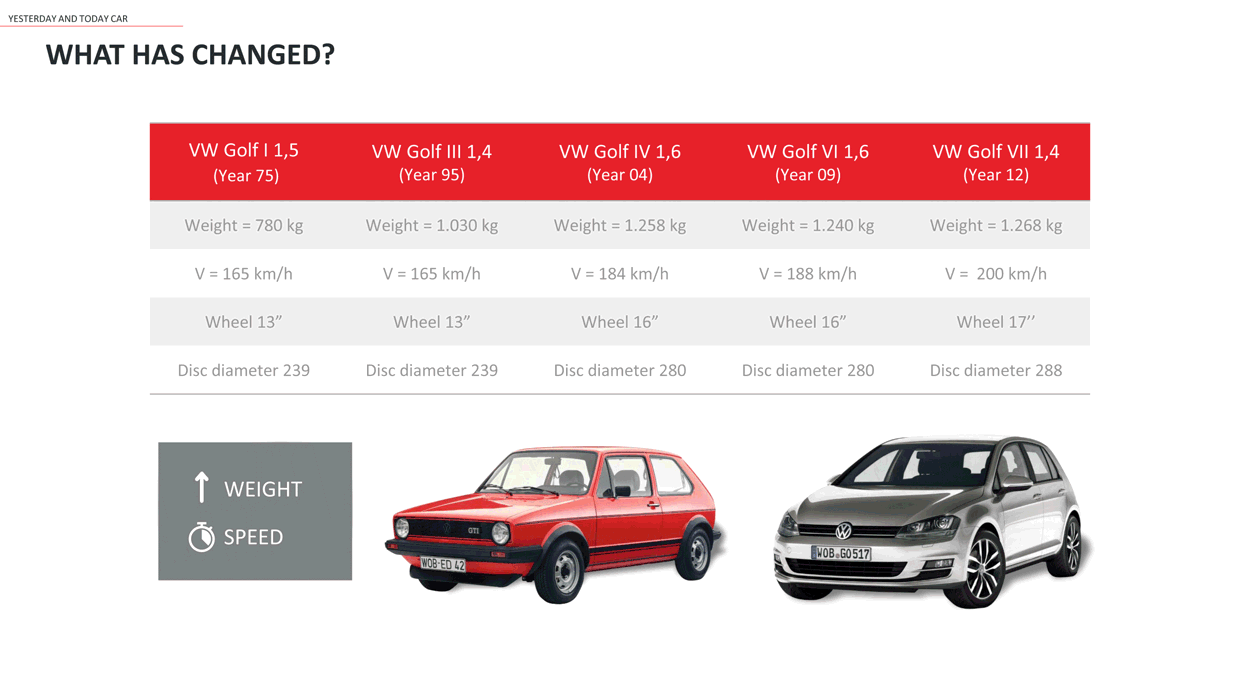

Nu, hvor vi har analyseret de forandringer, som biler har gennemgået i løbet af deres udvikling i første del af "Fremtidens bremser", vil vi forsøge at forstå, hvordan fremtidens bremsesystem vil se ud i lyset af visse aktuelle tendenser, såsom miljømæssig bæredygtighed og indførelsen af autonom kørsel.

Miljømæssig bæredygtighed og bremsesystemet: Hvad bringer fremtiden?

Lad os begynde med variablen Miljømæssig bæredygtighed, og her især med den største udfordring, nemlig reduktionen af kuldioxidemissioner. For at reducere mængden af CO2, der slippes ud i atmosfæren, er vi nødt til at reducere forbruget. Forbruget afhænger ikke kun af den anvendte motortype, men også i høj grad af bilens vægt, hvilket er grunden til, at bremsesystemet skal ændres for at reducere vægten.

Sådan reducerer man vægten af bremsesystemet

De teknologier, vi vil tage i betragtning her for at reducere vægten af bilens bremsesystem, er bremseskiverne, bremseklodserne og bremsebakkerne.

Bremseskiveteknologier

Lad os starte med bremseskiverne ved at analysere de vigtigste teknologier, hvoraf nogle allerede er på markedet, og andre vil blive tilgængelige i den nærmeste fremtid:

- kompositskiver i støbejern og aluminium (BMW)

bremseflade i støbejern og nav i aluminium, mekanisk forbundet med stålstifter: denne løsning reducerer vægten med ca. 15 % sammenlignet med en integreret bremseskive i støbejern.

- kompositskiver i støbejern og stål (MB)

siden 2014 har Mercedes tilbudt sine high-end-modeller en bremseskive med en bremseflade af støbejern, der er interferensmonteret på et stålnav. Løsningen, der produceres af Brembo som Mercedes-originaludstyr, reducerer vægten med ca. 15 %.

- samstøbte skiver i støbejern og stål (MB-eftermarked)

denne løsning fra Brembo forbinder en bremseflade af støbejern med et nav af stål ved at samstøbe de to materialer, hvilket reducerer vægten med 15 %, samtidig med at ydeevne og styling bevares intakt.

- øko-støbte skiver i støbejern og aluminium

dette er en løsning fra Brembo, som endnu ikke er blevet markedsført, og den involverer en kompositskive (støbejern til bremsefladen og aluminium til navet), der er forbundet via samstøbning.

- dobbeltstøbte skiver i støbejern og aluminium (første og anden generation)

den første generation af skiver er velegnet til racerløb og sportsmodeller og består af to dele; en bremseflade af kulstofstøbt støbejern og et nav af aluminium, der er samlet ved hjælp af samstøbning, med en vægtreduktion på ca. 20 % og større systemelasticitet for at reducere risikoen for deformation mellem bremsefladen og navet.

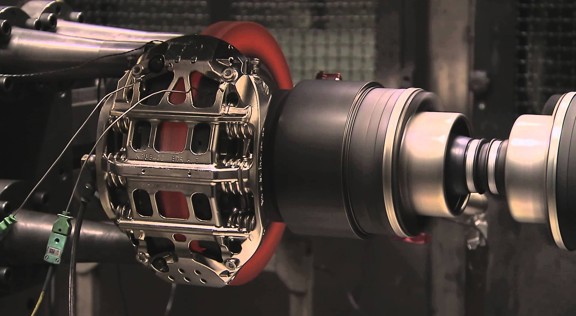

Den anden generation af bremseskiver har en anden placering af stifterne, der forbinder bremsefladen med navet, hvilket forbedrer ventilationen af skiven og øger varmeafledningsevnen og modstanden mod termiske revner.

- flydende skiver med mekanisk forbindelse

skiver af støbejern med højt kulstofindhold forbundet til et aluminiumsnav ved hjælp af elastiske bøsninger, der garanterer god systemelasticitet og forhindrer deformationer og uønskede vibrationer.

- kompositskiver i stål og rustfrit stål

skiver med et nav af stål, der er mekanisk forbundet med en bremseflade af rustfrit stål. Ved at bruge stål kan tykkelsen på både bremsefladen (maks. 8 mm) og navet (2,5 mm) reduceres. Bremsefladen kan uden problemer modstå temperaturer på op til 600°. Vægtreduktionen er ca. 30 % sammenlignet med skiver i støbejern, men holdbarheden af både skiver og klodser øges. Navet af stål er fremstillet ved dybtrækning, i modsætning til hullerne og slidserne, der er fremstillet ved perforering. Bremsefladen er fremstillet ved koldstansning af rustfrit stål. De to komponenter samles derefter, og bremsefladen gennemgår en afsluttende slibeproces for at opfylde de krævede toleranceværdier.

- integrerede aluminiumsskiver

De giver nogle problemer på grund af de kritiske egenskaber, som materialet udviser ved temperaturer over 400°, og det forventes, at der skal bruges specielle bremseklodser. Brug af aluminium gør det muligt at reducere vægten med omkring 40 % sammenlignet med en tilsvarende skive af støbejern.

- kulstofkeramiske skiver

Flydende bremseskiver, der anvender kulstofkeramisk materiale til bremsefladen, med en vægtreduktion på op til 50 % sammenlignet med skiver af støbejern. Denne teknologi giver også andre fordele: fravær af termisk deformation, en høj og konstant friktionskoefficient og overlegen holdbarhed (over 200.000 km).

Graph 1 - Brake disc weight reduction

Diagram 1 opsummerer de løsninger, der er implementeret i årenes løb for at reducere bremseskivens vægt, som vi har nævnt ovenfor. Siden de først blev brugt på superbiler og sportsvogne, er disse løsninger også gradvist blevet implementeret på almindelige biler, som udgør en større del af markedet, og denne tendens vil sandsynligvis fortsætte i den nærmeste fremtid.

Teknologier til bremseklodser: Libra-projektet

Projektet Libra går ud på at bruge et mellemlæg i glasfiber til bremseklodser i stedet for det normale af metal. Dette mellemlæg er derfor støbt sammen med friktionsmaterialet i en produktionsproces, der adskiller sig betydeligt fra den, der i øjeblikket bruges til at producere bremseklodser, med følgende fordele:

- bremseklodsernes vægt reduceres med ca. 30 %

- reduceret varmeledningsevne

- korrosionsproblemer bliver elimineret.

Denne løsning er især velegnet til brug på bagakslerne på elbiler, hvor regenerativ bremsning resulterer i mindre brug af bremseskiven, lavere driftstemperaturer og mindre slid.

Bremsebakketeknologier: halvfast metalformning

Halvfast metalformning er en proces, der gør det muligt at producere bremsebakker i aluminium af sekundæraluminium (fra genbrugsaluminium) i stedet for primæraluminium (rent aluminium, der stammer fra udvinding af bauxit og legeres med et andet materiale for at producere bremsebakker), med to hovedformål:

- miljøvenlig, med mindre miljøpåvirkning, takket være brugen af genanvendt aluminium

- forbedrede mekaniske egenskaber og lettere bremsebakker takket være reduceret tykkelse med samme mekaniske styrke.

Med Brembo-teknologien smeltes sekundært aluminium, som smeltes ved 650 °C i stedet for 740 °C, som bruges i konventionelle processer. Ved denne smeltetemperatur er det fremstillede aluminium halvfast, hvilket forhindrer dannelsen af urenheder: Den blandede halvfaste struktur arrangeres i formen i en sfærisk eller kugleformet struktur, hvilket øger bremsebakkens mekaniske styrke. Brembo arbejder i øjeblikket på at bruge den samme teknologi til aluminium med det formål at reducere bremsebakkens vægt med ca. 8 %.

Sådan reducerer man partiklerne fra bremseklodserne

Kobber og andre metaller, der aflejres på vejene på grund af slid på bremseklodserne, er giftige for visse vandlevende mikroorganismer. Derfor vedtog både Californien og Washington i 2010 lovgivning om, at bremseklodser, der sælges eller monteres i de to stater, skal have lavere niveauer af kobber og andre tungmetaller. Disse "Better Brake Rules" er lokale regler, som kan få globale konsekvenser: I begge stater forudses 3 forskellige kategorier af farligt metalindhold, og fra 2025 må der kun sælges bremseklodser på niveau N, med en kobberprocent på mindre end 0,5 % af friktionsmaterialets samlede vægt.

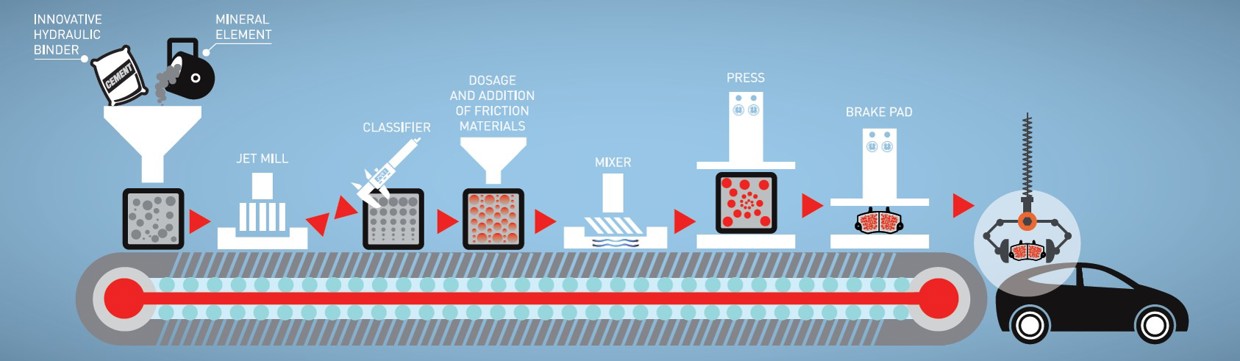

Project Cobra

Brembo deltager i samarbejde med Mario Negri-instituttet, Italcementi og Connecting Ambition i Project Cobra for at reducere bremsepartikler ved hjælp af en ny teknologi til produktion af bremseklodser, der erstatter traditionelle phenolharpikser med et nyt cementbaseret materiale.

Phenolharpikser er lavet af phenoler og formaldehyd: Det er et meget flygtigt og derfor meget farligt stof, da det kan finde vej ind i de menneskelige luftveje.

De nye cementbaserede materialer skal have samme ydeevne som traditionelle materialer. Det betyder, at de skal leve op til de høje præstationsstandarder, der forventes af de mest krævende sportsanvendelser, samtidig med at de minimerer udledningen af fine partikler og miljøpåvirkningen. Den nye proces reducerer ikke kun de fine partikler under bremsning, men gør det også muligt at reducere energiforbruget under produktionsprocessen samt vandforbruget. Forbindelsen er allerede blevet godkendt til ECE-R90.

Elektrificering og selvkørende biler

Ud over reducerede emissioner og partikler er elektrificering og selvkørende biler en meget vigtig ny tendens, når det gælder bilens fremtid – og dermed bremserne.

SENSIFY™

Er der andet, du vil spørge om?

Kontakt Brembos tekniske supportteam. Vores teknikere vender tilbage til dig hurtigst muligt!