Frânele viitorului: Sistemul de frânare al viitorului

Partea 2. Sistemul de frânare la mașinile de mâine

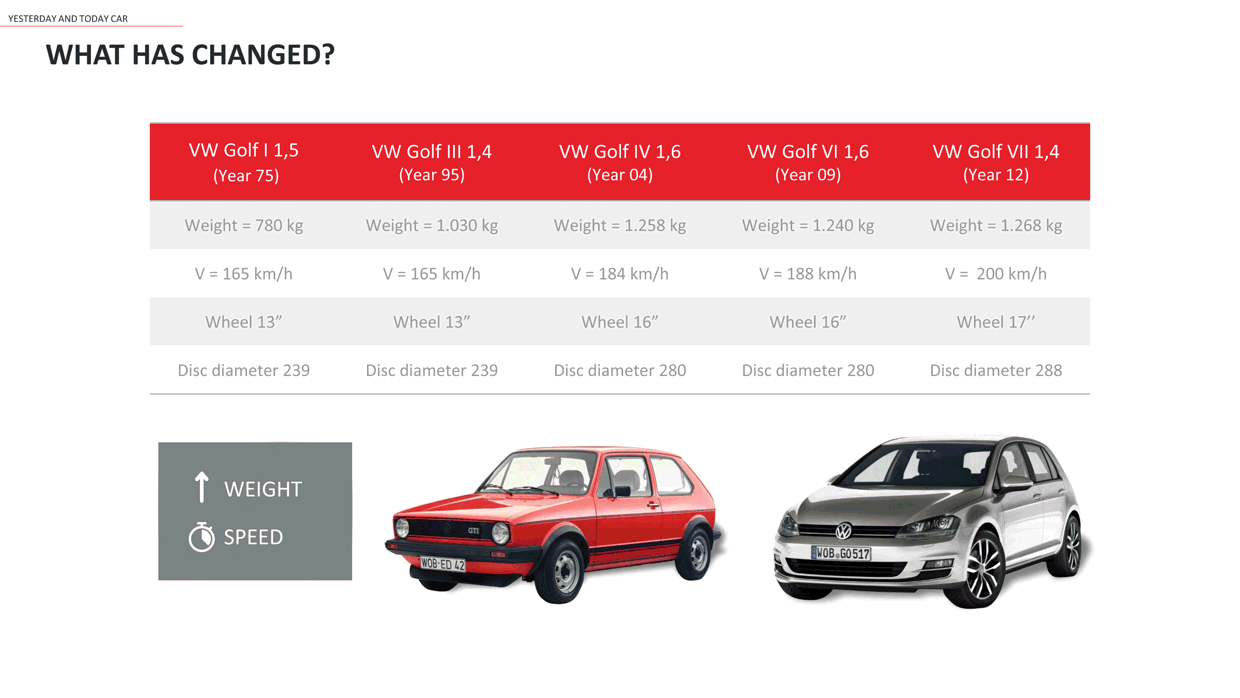

Acum că am analizat transformările pe care le-au suferit mașinile pe parcursul evoluției lor în prima parte a secțiunii „Frânele viitorului”, vom încerca să înțelegem cum va arăta sistemul de frânare al viitorului, în lumina anumitor tendințe actuale, precum variabila sustenabilitatea mediului și introducerea conducerii autonome.

Sustenabilitatea mediului și sistemul de frânare: ce ne rezervă viitorul?

Să începem cu variabila de sustenabilitate a mediului, în special cu cea mai grea provocare, reducerea emisiilor de dioxid de carbon. Pentru a reduce cantitatea de CO2 eliberată în atmosferă, trebuie să reducem consumul. Pe lângă dependența de tipul de motor folosit, nivelurile de consum depind foarte mult de greutatea vehiculului, motiv pentru care sistemul de frânare trebuie modificat pentru a reduce greutatea.

Modul de reducere a greutății sistemului de frânare

Tehnologiile pe care le vom lua în considerare aici pentru a reduce greutatea sistemului de frânare al mașinii sunt discurile de frână, plăcuțele de frână și etrierele.

Tehnologii pentru discuri de frână

Să începem cu discurile de frână, prin analizarea principalelor tehnologii, dintre care unele sunt deja pe piață, iar altele vor deveni disponibile în viitorul apropiat:

- discuri compozite din fontă și aluminiu (BMW)

suprafață de frânare din fontă și butuc din aluminiu, îmbinate mecanic cu știfturi de oțel: această soluție reduce greutatea cu aproximativ 15% în comparație cu un disc de frână din fontă integral.

- discuri compozite din fontă și oțel (MB)

din 2014, Mercedes oferă modelele sale high-end cu un disc de frână cu o suprafață de frânare din fontă, montată prin interferență pe un butuc de oțel. Soluția, care este produsă de Brembo ca echipament original Mercedes, reduce greutatea cu aproximativ 15%.

- discuri co-cast din fontă și oțel (MB Aftermarket)

această soluție de la Brembo îmbină o suprafață de frânare din fontă cu un butuc de oțel prin turnarea în comun a celor două materiale, ceea ce reduce greutatea cu 15%, păstrând în același timp intacte performanța și stilul.

- discuri eco-cast din fontă și aluminiu

aceasta este o soluție Brembo care nu a fost comercializată încă și implică un disc compozit (fontă pentru suprafața de frânare și aluminiu pentru butuc) îmbinat prin turnarea în comun.

- discuri dual-cast din fontă și aluminiu (prima și a doua generație)

potrivite pentru curse și pentru modele sport, discurile de primă generație sunt formate din două părți, suprafață de frânare din fontă de carbon și butuc din aluminiu, unite prin turnarea în comun, cu o reducere a greutății de aproximativ 20% și o elasticitate mai mare a sistemului, pentru a reduce riscul de deformare între suprafața de frânare și butuc.

Discurile din a doua generație utilizează o poziție diferită a știfturilor care conectează suprafața de frânare la butuc, ceea ce îmbunătățește ventilația discului și crește capacitatea de disipare a căldurii și rezistența la fisurare termică.

Discurile din a doua generație utilizează o poziție diferită a știfturilor care conectează suprafața de frânare la butuc, ceea ce îmbunătățește ventilația discului și crește capacitatea de disipare a căldurii și rezistența la fisurare termică.

- discuri flotante cu racord mecanic

discuri din fontă cu conținut ridicat de carbon conectate la un butuc de aluminiu prin utilizarea bucșelor elastice care garantează o bună elasticitate a sistemului, prevenind deformările și vibrațiile nedorite.

- discuri compozite din oțel și oțel inoxidabil

discuri cu butuc din oțel, conectate mecanic la o suprafață de frânare din oțel inoxidabil. Prin folosirea de oțel, grosimea atât a suprafeței de frânare (max. 8 mm) cât și a butucului (2,5 mm) poate fi redusă. Suprafața de frânare poate rezista confortabil la temperaturi de până la 600°. Reducerea greutății este de aproximativ 30% față de discurile din fontă, totuși durabilitatea atât a discurilor, cât și a plăcuțelor crește. Butucul din tablă de oțel este realizat prin ambutisare adâncă, spre deosebire de orificiile și fantele realizate prin perforare. Suprafața de frânare este produsă din oțel inoxidabil perforat la rece. Cele două componente sunt apoi asamblate, iar suprafața de sprijin este supusă unui proces final de șlefuire pentru a îndeplini valorile de toleranță necesare.

- discuri integrale din aluminiu

Acestea prezintă unele dificultăți din cauza caracteristicilor critice pe care materialul le prezintă la temperaturi de peste 400° și se anticipează utilizarea plăcuțelor speciale de frână. Utilizarea aluminiului face posibilă reducerea greutății cu aproximativ 40% în comparație cu un disc similar din fontă.

- discuri din carbon ceramic

Discuri flotante care utilizează material carbon-ceramic pentru suprafața de frânare, cu o reducere a greutății de până la 50% față de discurile din fontă. Această tehnologie oferă și alte avantaje: absența deformării termice, un coeficient de frecare ridicat și constant si durabilitate superioară (de peste 200.000 km).

Graficul 1 - Reducerea greutății discului de frână

Graficul 1 rezumă soluțiile implementate de-a lungul anilor pentru reducerea greutății discului, pe care le-am enumerat mai sus. De la utilizarea lor inițială la supermașini și mașini sport, aceste soluții au fost implementate treptat și pe mașinile de zi cu zi, care constituie o parte mai semnificativă a pieței, iar această tendință este destul de probabil să continue în viitorul apropiat.

Tehnologii pentru plăcuțe de frână: Proiectul Lybra

Proiectul Lybra implică utilizarea unei lamele din fibră de sticlă pentru plăcuțele de frână, în locul lamelelor metalice normale. Această lamelă este deci turnată împreună cu materialul de frecare într-un proces de producție care diferă considerabil de cel utilizat în prezent pentru producerea plăcuțelor de frână, cu următoarele avantaje:

- greutatea plăcuțelor de frână redusă cu aproximativ 30%

- conductivitate termică redusă

- probleme de coroziune eradicate.

Această soluție este potrivită în special pentru a fi utilizată pe punțile din spate ale mașinilor electrice, unde frânarea regenerativă are ca rezultat o utilizare mai scăzută a discului, temperaturi de funcționare mai scăzute și o uzură mai mică.

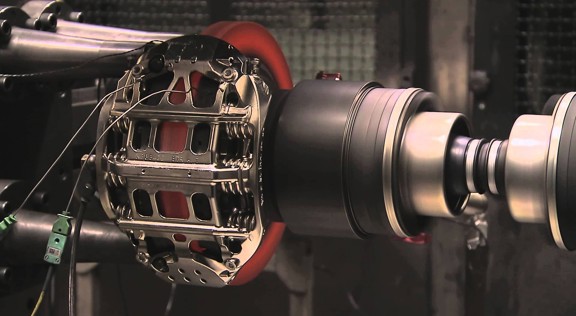

Tehnologii pentru etriere: formarea semisolidă a metalelor

Formarea semisolidă a metalelor este un proces care face posibilă producerea etrierelor de frână de aluminiu din aluminiu secundar (provenind din aluminiu reciclat) în loc de aluminiu primar (aluminiu pur, provenit din exploatarea bauxitei și aliat cu alt material pentru a produce etriere de frână), cu două scopuri principale:

- ecologic, cu un impact mai mic asupra mediului, datorită utilizării aluminiului reciclat

- caracteristici mecanice îmbunătățite și etriere mai ușoare mulțumită grosimii reduse cu rezistență mecanică identică.

Tehnologia Brembo presupune utilizarea aluminiului secundar, care este topit la 650°C în loc de 740° la cât este folosit în procesele convenționale. La această temperatură de topire, aluminiul obținut se află în stare semisolidă, evitând formarea de impurități: structura semisolidă mixtă este dispusă în matriță într-o structură sferică sau globulară, ceea ce crește rezistența mecanică a etrierului. Brembo lucrează în prezent la utilizarea acestei tehnologii și pentru aluminiu, cu scopul de a reduce greutatea etrierului cu aproximativ 8%.

Modul de reducere a particulelor produse de plăcuțele de frână

Cuprul și alte metale care se depun pe drumuri din cauza uzurii plăcuțelor de frână se dovedesc toxice pentru anumite microorganisme acvatice. Prin urmare, în 2010, atât statul California, cât și Washington au adoptat o legislație conform căreia plăcuțele de frână vândute sau montate în ambele state trebuie să aibă niveluri mai scăzute de cupru și alte metale grele. Aceste „Reguli de frânare mai bune” sunt reguli locale care pot avea repercusiuni globale: în ambele state sunt preconizate 3 categorii diferite de conținuturi de metale periculoase, iar din 2025 pot fi vândute doar plăcuțe de frână de nivel N, cu un procent de cupru mai mic de 0,5% din greutatea totală a materialului de frecare.

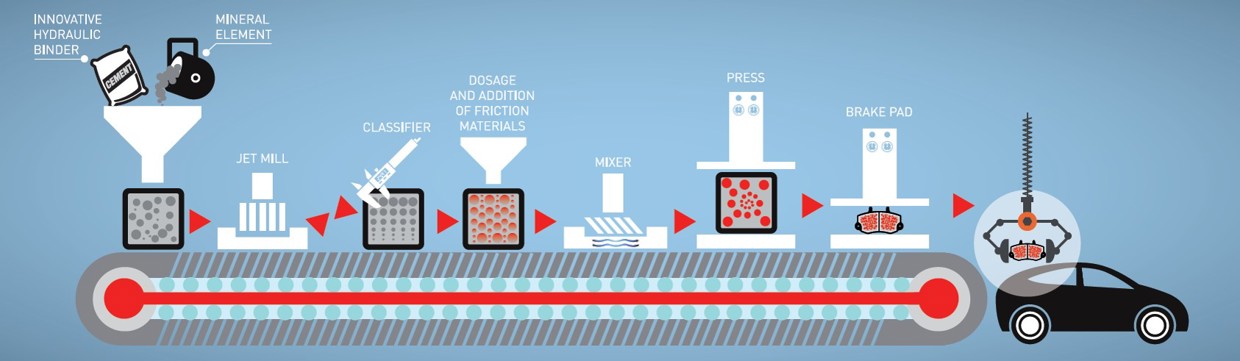

Proiectul Cobra

Brembo, în parteneriat cu institutul Mario Negri, Italcementi și Connecting Ambition, participă la Proiectul Cobra, pentru a reduce particulele de frână, folosind o nouă tehnologie de producție a plăcuțelor de frână care înlocuiește rășinile fenolice tradiționale cu un nou material pe bază de ciment.

Rășinile fenolice sunt făcute din fenoli și formaldehidă: aceasta este o substanță foarte volatilă și, prin urmare, foarte periculoasă, deoarece își poate găsi drumul în tractul respirator uman.

Noile materiale pe bază de ciment trebuie să ofere performanțe echivalente cu materialele tradiționale. Aceasta înseamnă că îndeplinesc standardele de performanță înalte așteptate de la cele mai solicitante aplicații sportive, minimizând în același timp emisiile de particule fine și impactul asupra mediului. Noul proces nu numai că reduce particulele fine în timpul frânării, dar face și posibilă reducerea energiei în timpul procesului de producție, precum și a consumului de apă. Compusul a fost deja aprobat conform ECE-R90.

Electrificarea și conducerea autonomă

Pe lângă reducerea emisiilor și a particulelor, o tendință recentă foarte importantă privind viitorul mașinilor și prin urmare al frânelor, este electrificarea și conducerea autonomă.

SENSIFY™

Mai este ceva ce vrei să întrebi?

Contactați echipa de asistență tehnică Brembo. Tehnicienii noștri vă vor contacta în cel mai scurt timp posibil!