未来のブレーキ:未来のブレーキシステム

第2部:未来の自動車のブレーキシステム

さて、第1部「未来のブレーキ」で自動車がその進化の過程でどのような変貌を遂げてきたかを分析したところで、環境の持続可能性の変数や自動運転の導入などといった現在のトレンドに照らして、未来のブレーキシステムがどのようなものになるかを理解しようと思います。

環境の持続可能性とブレーキシステム:未来はどうなるのでしょうか?

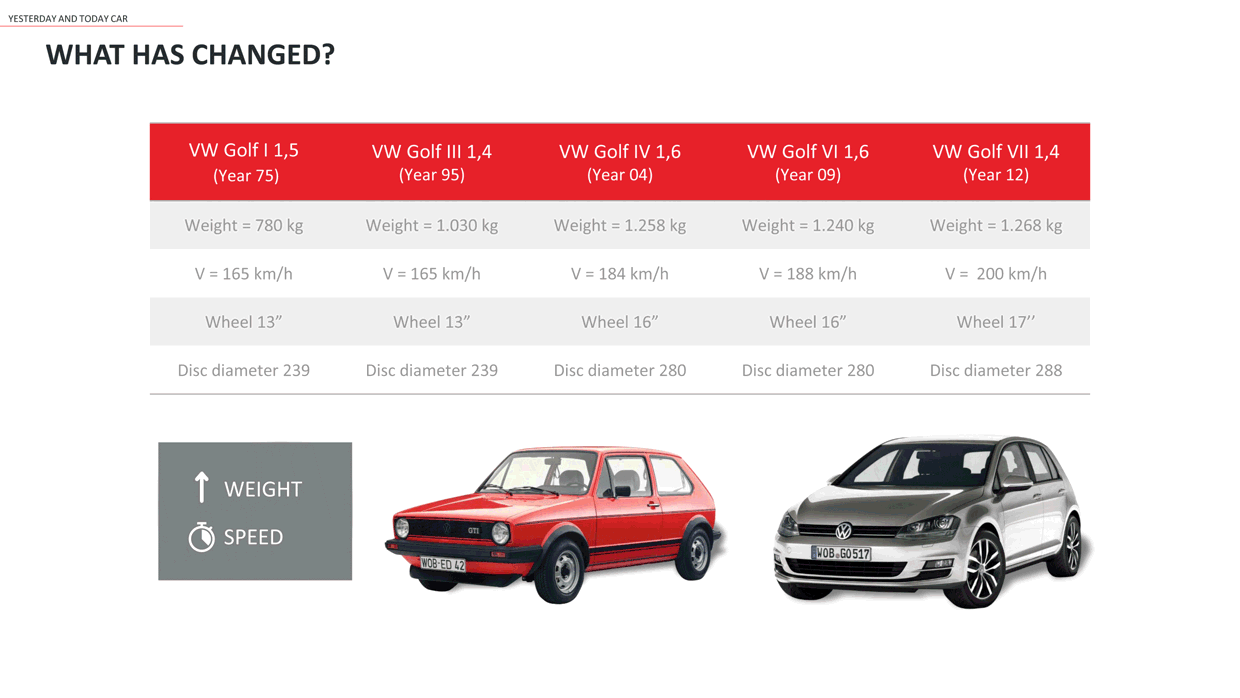

まず、環境持続可能性の変数、特に最も困難な課題である二酸化炭素排出量の削減から始めましょう。大気中に放出される二酸化炭素の量を減らすには、燃料消費量を減らす必要があります。使用するエンジンの種類にもよりますが、燃料消費レベルは車両の重量に大きく左右されるため、軽量化のためにブレーキシステムを改良する必要があります。

ブレーキシステムの軽量化の方法

車のブレーキシステムを軽量化するために考慮に入れる技術として、ここではブレーキディスク、ブレーキパッド、キャリパーを取り上げます。

ブレーキディスク技術

まずブレーキディスクから始めましょう。すでに市場に出回っている技術や、近い将来利用可能になるであろう技術を分析してみましょう。

- 鋳鉄とアルミニウムのコンポジットディスク(BMW)

鋳鉄製ブレーキ面とアルミニウム製ハブをスチール製ピンで機械的に接合。このソリューションにより、一体型の鋳鉄製ブレーキディスクと比較して約15%の軽量化が可能になります。

- 鋳鉄とスチールのコンポジットディスク(MB)

2014年以来、メルセデスは高級モデルに、スチールハブに締まりばめされた鋳鉄製ブレーキ面のブレーキディスクを提供しています。メルセデス純正装備としてBremboが製造するこのソリューションは、重量を約15%削減します。

- 鋳鉄とスチールのコーキャストディスク(MBアフターマーケット)

Bremboによるこのソリューションは、鋳鉄製ブレーキ面とスチール製ハブを、2つの素材を同時鋳造することで接合するもので、性能とスタイリングはそのままに、重量を15%削減しています。

- 鋳鉄とアルミニウムのエコキャストディスク

これはBremboによるソリューションで、まだ市場には出ていませんが、コンポジットディスク(ブレーキ面は鋳鉄、ハブはアルミニウム)を同時鋳造で接合しています。

- 鋳鉄とアルミニウムのデュアルキャストディスク(第1世代と第2世代)

レースやスポーツモデルに適した第1世代ディスクは、カーボン鋳鉄製ブレーキ面とアルミニウム製ハブの2つの部品から構成され、同時鋳造により接合されています。ブレーキ面とハブの間の変形のリスクを低減するため、約20%の軽量化と、より大きなシステム弾性を実現しています。

第2世代のディスクは、ブレーキ面とハブをつなぐピンの位置を変えることで、ディスクの通気性を向上させ、放熱能力と熱亀裂への耐性を高めています。

- 機械的接続のフローティングディスク

高炭素鋳鉄製ディスクは、弾性ブッシュを使用してアルミニウム製ハブに接続され、システムの優れた弾性を保証し、変形や不要な振動を防ぎます。

- スチールとステンレス鋼製コンポジットディスク

スチール製ハブをステンレス製ブレーキ面に機械的に連結したディスク。スチールを使用することで、ブレーキ面の厚さ(最大8mm)とハブの厚さ(2.5mm)を共に薄くすることができます。ブレーキ面は、600℃までの温度に快適に耐えることができます。鋳鉄製ディスクに比べ約30%の軽量化を実現していますが、ディスクとパッドの耐久性はともに向上しています。スチールシートハブは深絞り加工で作られ、穴あけ加工で作られた穴やスロットとは対照的です。ブレーキ面はステンレス鋼を冷間打ち抜き加工して作られています。その後、2つの部品が組み立てられ、静止面は最終研磨工程を経て、必要な許容値に適合されます。

- 一体型アルミニウム製ディスク

400°を超える温度では、この素材が示す臨界特性のために、いくつかの困難が生じ、特殊なブレーキパッドの使用が予想されます。アルミニウムを使用することで、同様の鋳鉄製ディスクに比べて約40%の軽量化が可能です。

- カーボンセラミックディスク

ブレーキ面にカーボンセラミック素材を使用したフローティングディスクで、鋳鉄製ディスクに比べて最大50%の軽量化が可能です。この技術には他にも利点があります。 熱変形がないこと、摩擦係数が高く一定であること、優れた耐久性(20万km以上)などです。

図1 - ブレーキディスクの軽量化

グラフ1は、上記に挙げたディスクの軽量化のために長年にわたって実施されてきた解決策をまとめたものです。 スーパーカーやスポーツカーに最初に採用されて以来、これらのソリューションは、日常使用の一般車にも徐々に採用されるようになり、これらは市場の大部分を占め、しかもこの傾向は近い将来も続くと思われます。

ブレーキパッド技術: Project Lybra

Lybraプロジェクトでは、ブレーキパッドに通常の金属製シムの代わりにグラスファイバー製シムを使用します。そのため、このシムは、現在ブレーキパッドの製造に使用されているものとはかなり異なる製造工程で、摩擦材と一緒に成形され、以下のような利点があります。

- ブレーキパッドの重量を約30%削減

- 熱伝導率の低減

- 腐食の問題を排除

このソリューションは電気自動車のリアアクスルでの使用に特に適しており、回生ブレーキによってディスクの使用を減らし、動作温度を下げ、摩耗を軽減します。

キャリパー技術:半固体金属成形

半固体金属成形は、一次アルミニウム(ボーキサイトの採掘に由来し、ブレーキキャリパーを製造するために別の材料と合金化された純粋なアルミニウム)の代わりに二次アルミニウム(再生アルミニウムに由来)からアルミニウム製ブレーキキャリパーを製造することを可能にするプロセスであり、主に次の2つの目的があります。

- 再生アルミニウムの使用により、環境負荷が小さく、環境に優しい。

- 同じ機械的強度を保ちながら厚さを薄くすることで、機械的特性が向上し、キャリパーの軽量化を実現。

Bremboの技術は、従来のプロセスで使用される740℃で溶融するアルミニウムの650°Cで溶融する二次アルミニウムの使用を見込んでいます。この溶融温度では、得られるアルミニウムは半固体状態であり、不純物の生成を避けることができます。混合された半固体構造は、球形または球形構造で金型内に配置され、キャリパーの機械的強度を高めます。Bremboは現在、この同じ技術をアルミニウムにも使用することに取り組んでおり、キャリパーの重量を約8 %軽減することを目指しています。

ブレーキパッドによって生成される粒子を減らす方法

ブレーキパッドの摩耗によって道路に堆積する銅やその他の金属は、特定の水生微生物にとって有毒であることが判明しています。したがって2010年、カリフォルニアとワシントンの両州は、両州で販売または装着されるブレーキパッドは、銅やその他の重金属の含有量を低くしなければならないという法律を可決しました。この「Better Brake Rules(より良いブレーキルール)」は、世界的に影響を及ぼす可能性のあるローカルなルールです。両州では、3つの異なるカテゴリーの有害金属含有量が予測されており、2025年からは、摩擦材の総重量に占める銅の割合が0.5%未満であるレベルNのブレーキパッドのみ、販売可能となります。

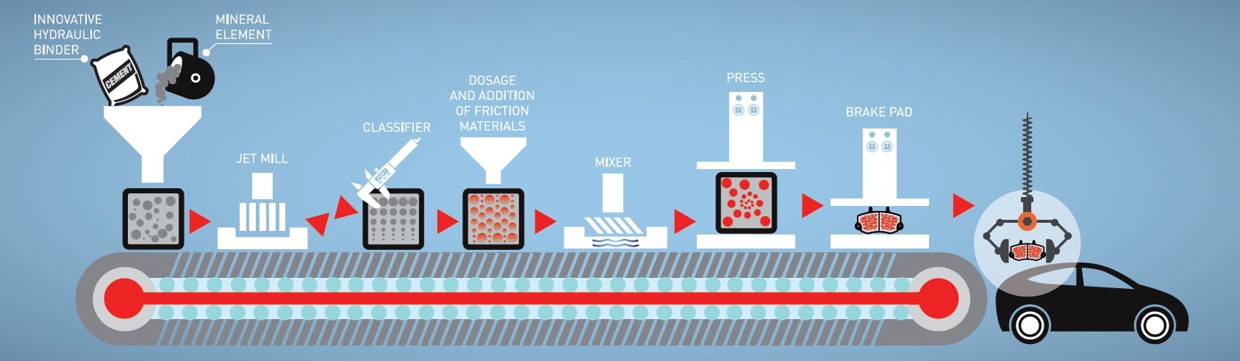

Project Cobra

Bremboはマリオ・ネグリ研究所、イタルチェメンティおよびコネクティング・アンビションと共同で、従来のフェノール樹脂をセメントベースの新素材に置き換えた新しいブレーキパッド製造技術を用いて、ブレーキ微粒子を削減するプロジェクトCobraに参加しています。

フェノール樹脂はフェノールとホルムアルデヒドからできており、非常に揮発性が高いため、人間の呼吸器官に入り込む可能性があり、非常に危険な物質です。

新しいセメントベースの材料は、従来の材料と同等の性能を発揮しなければなりません。つまり、最も要求の厳しいスポーツ用途に求められる高い性能基準を満たしながら、微粒子の排出と環境への影響を最小限に抑えることを意味します。 新製法は、ブレーキング時の微粒子を低減するだけでなく、製造工程におけるエネルギーや水の消費量を削減することも可能にしました。この複合材料はすでにECE-R90の認可を受けています。

電動化と自動運転

排出ガスや微粒子の削減だけでなく、自動車の将来、したがってブレーキの将来に関する非常に重要な最近の傾向のひとつは、電動化と自動運転です。

SENSIFY™