Technologia zacisków hamulcowych i ich działanie

Zaciski hamulcowe to niezbędne elementy układu hamulcowego pojazdu. Ich głównym zadaniem jest zamiana energii hydraulicznej na energię mechaniczną. Dochodzi do niej, kiedy ciśnienie hydrauliczne z pompy hamulcowej oddziałuje na tłoczki w zacisku, generując siłę potrzebną, aby klocki mogły zostać dociśnięte do tarczy, zmniejszając w ten sposób prędkość pojazdu lub całkowicie go zatrzymując.

Typy zacisków hamulcowych: pływające i stałe

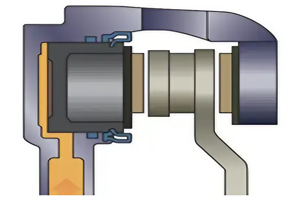

Zaciski pływające

Zaciski pływające charakteryzują się tłoczkami (zwykle jednym lub dwoma), które umieszczone są tylko po jednej stronie zacisku.

Tłoczki dociskają jeden z klocków bezpośrednio do tarczy, a drugi klocek jest dociskany w wyniku ruchu korpusu zacisku pływającego, który przesuwa się po specjalnych prowadnicach.

Zaciski pływające są powszechnie stosowane w pojazdach klasy niskiej i średniej oraz w lekkich pojazdach użytkowych (LCV). Są one na ogół wykonywane z żeliwa sferoidalnego.

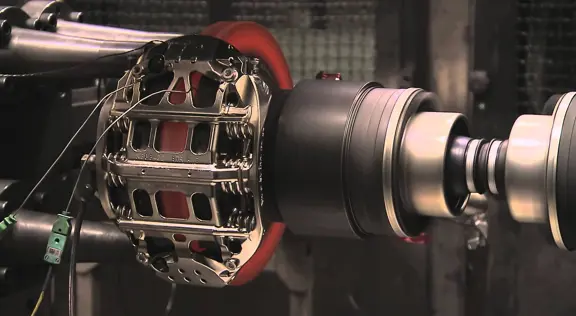

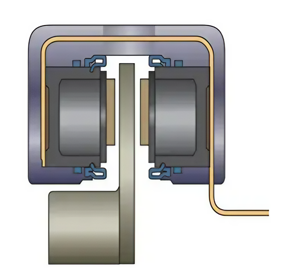

Zaciski stałe

Zaciski stałe charakteryzują się pojedynczym korpusem, który jest sztywno przymocowany do układu zawieszenia pojazdu.

Znajdują się w nich dwa lub więcej tłoczków, które dociskają klocki hamulcowe naprzeciw siebie. W niektórych przypadkach stosuje się dwa różne tłoczki, które w ramach tej samej półobudowy mają różne wymiary.

Zaciski typu stałego są stosowane w pojazdach klasy średniej i wyższej oraz w samochodach sportowych i na ogół powstają ze stopów aluminium.

Można więc stwierdzić, że zaciski pływające są tańsze i zajmują mniej miejsca. Są wytrzymałe i mogą być uruchamiane przez różne układy. Zaciski stałe są natomiast lżejsze, zużywają się bardziej równomiernie, mają mniejszy moment resztkowy i są bardziej dostosowywane do konstrukcji danego pojazdu.

Zaciski jednoczęściowe i dwuczęściowe

Stałe zaciski mogą mieć postać pojedynczego bloku (tzw. monobloku) lub mogą występować jako dwa oddzielne elementy. Zaciski monoblokowe, powstające z jednego odlewu, cechują się lepszym stosunkiem masy do objętości płynu oraz — za sprawą braku śrub lub nakrętek — elastycznością form. Zajmują też mniej miejsca w kierunku promieniowym, ponieważ nie mają stożkowatego kształtu.

Z kolei zaciski dwuczęściowe są łatwiejsze w produkcji i montażu, ponieważ do ich obróbki maszynowej nie są wymagane specjalne narzędzia.

Prawidłowe działanie zacisków hamulcowych zależy od wielu czynników, m.in. od jakości wykonania poszczególnych komponentów, ich prawidłowego montażu i doboru materiałów. Innymi decydującymi czynnikami dla uzyskania szybkiej i precyzyjnej reakcji układu hamulcowego są: gładkość tłoczka, jakość okładzin i absorpcja objętościowa (tj. objętość płynu hamulcowego, która jest pochłaniana podczas hamowania w wyniku odkształcenia zacisku).

Główne komponenty zacisków hamulcowych

Zaciski hamulcowe składają się z kilku komponentów:

- Korpus zacisku: musi wytrzymywać naprężenia, zapewnić odpowiednie osadzenie klocków na tarczy i pomieścić gniazda tłoczków.

- Cylinderki: zawierają tłoczek i zapewniają uszczelnienie hydrauliczne, umożliwiając płynny ruch tłoczka podczas hamowania.

- Tłoczki: przekształcają ciśnienie hydrauliczne na siłę mechaniczną, przykładając ją bezpośrednio do klocków. Wykonywane są z materiałów termoizolacyjnych, co ma ograniczać przenikanie ciepła z klocka do płynu hamulcowego. Ich konstrukcja zapobiega ich odkształcaniu się w wysokich temperaturach i zapewnia im kompatybilność z płynem hamulcowym.

- Prowadnice ślizgowe: umożliwiają ruch względny między korpusem zacisku a stałym wspornikiem, zapewniając równomierny rozkład sił hamowania.

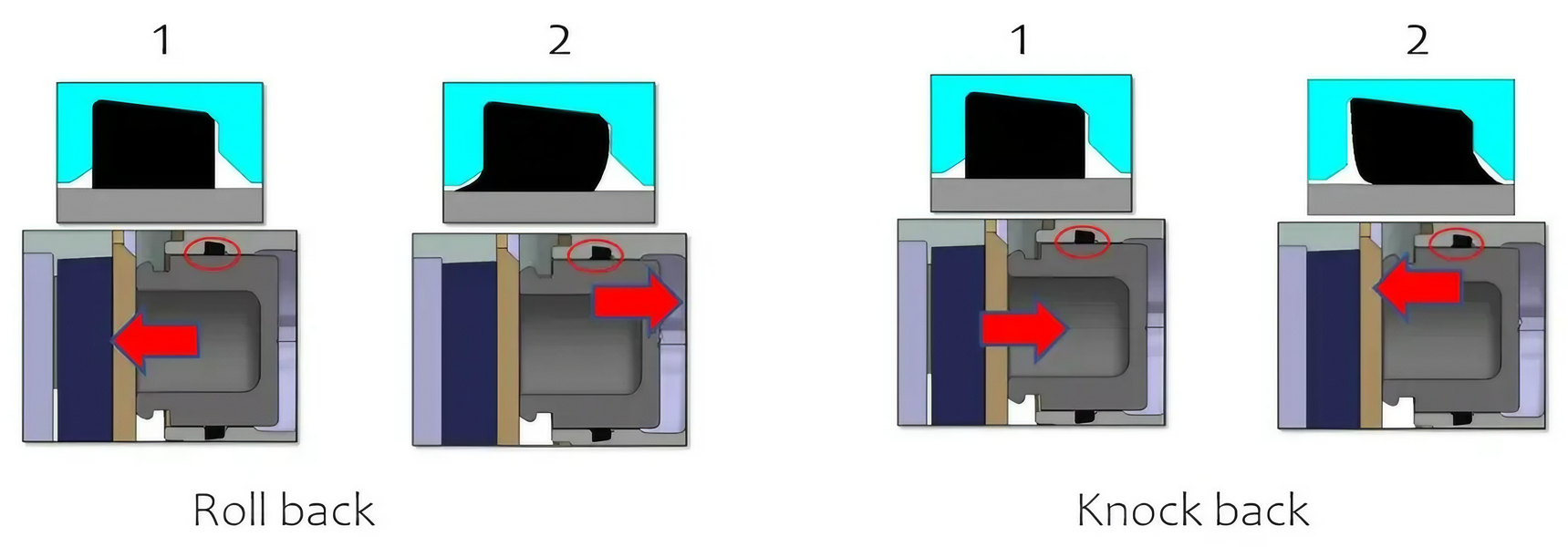

- Uszczelki: gwarantują szczelność obwodu płynu hamulcowego i umożliwiają powrót tłoczka do pierwotnej pozycji po hamowaniu (funkcja roll-back), mimo iż jest on poddawany ciśnieniu aż 350 barów i temperaturom od - 40° do + 200°C. W podobny sposób, ale w przeciwnym kierunku, te specjalne uszczelki przywracają tłoczek do prawidłowej pozycji roboczej, jeśli zostanie on wycofany wskutek bocznego odkształcenia tarczy (funkcja knock-back). Dzięki temu skok hamulca nie jest dłuższy niż nominalny. Uszczelnienie tłoczka musi być również kompatybilne z płynem, z którym będzie w kontakcie podczas pracy (płyny hamulcowe EPDM DOT, HNBR w przypadku olejów mineralnych).

- Osłony przeciwkurzowe: chronią cylinderek tłoczka przed zabrudzeniami i wilgocią, zapobiegając jego uszkodzeniom i korozji.

- Sprężyny klocków hamulcowych: przywracają klocki do pozycji spoczynkowej po hamowaniu. Sprężyna taka utrzymuje również klocki przylegające do poszczególnych tłoczków. Wykonywana jest ze stali nierdzewnej lub stali sprężynowej z powłoką antykorozyjną.

- Śruba odpowietrzająca: umożliwia odpowietrzanie układu poprzez wypuszczenie powietrza z zacisku.

- Ucha mocujące: są to elementy mocujące zacisk hamulcowy do zwrotnicy. W zależności od wymagań konstrukcyjnych mogą być typu promieniowego lub osiowego.

- Otwory promieniowe: umożliwiają stosowanie tarcz o większej średnicy, ograniczają odkształcenia pod wpływem momentu obrotowego i sprzyjają bardziej równomiernemu zużyciu klocków.

- Otwory osiowe: są łatwiejsze w wierceniu, ponieważ są równoległe, umożliwiają też montaż zacisków pływających.

Przewody

Inne kluczowe komponenty to przewody prowadzące do zacisków hamulcowych. Przewody mogą być elastyczne, wykonane z gumy i oplotu metalowego i/lub sztywne, w postaci metalowych rurek.

Najbardziej odpowiednie przewody dobiera się w zależności od wymagań konstrukcyjnych i związanych z oczekiwaną wydajnością. Na przykład przewody hamulcowe w pojazdach wyczynowych mogą składać się ze sztywnego odcinka przewodu w pobliżu zacisku, za którym stosowany jest przewód elastyczny. Takie rozwiązanie stosuje się, ponieważ przewód sztywny zapewnia odpowiednią izolację termiczną, aby chronić część elastyczną przed wysokimi temperaturami generowanymi przy zacisku.

Czy masz jakieś inne pytania?

Skontaktuj się z działem pomocy technicznej Brembo, nasi technicy odpowiedzą tak szybko, jak to możliwe!