Brek masa depan: Sistem brek masa depan

Bahagian 2 Sistem brek pada kereta masa depan

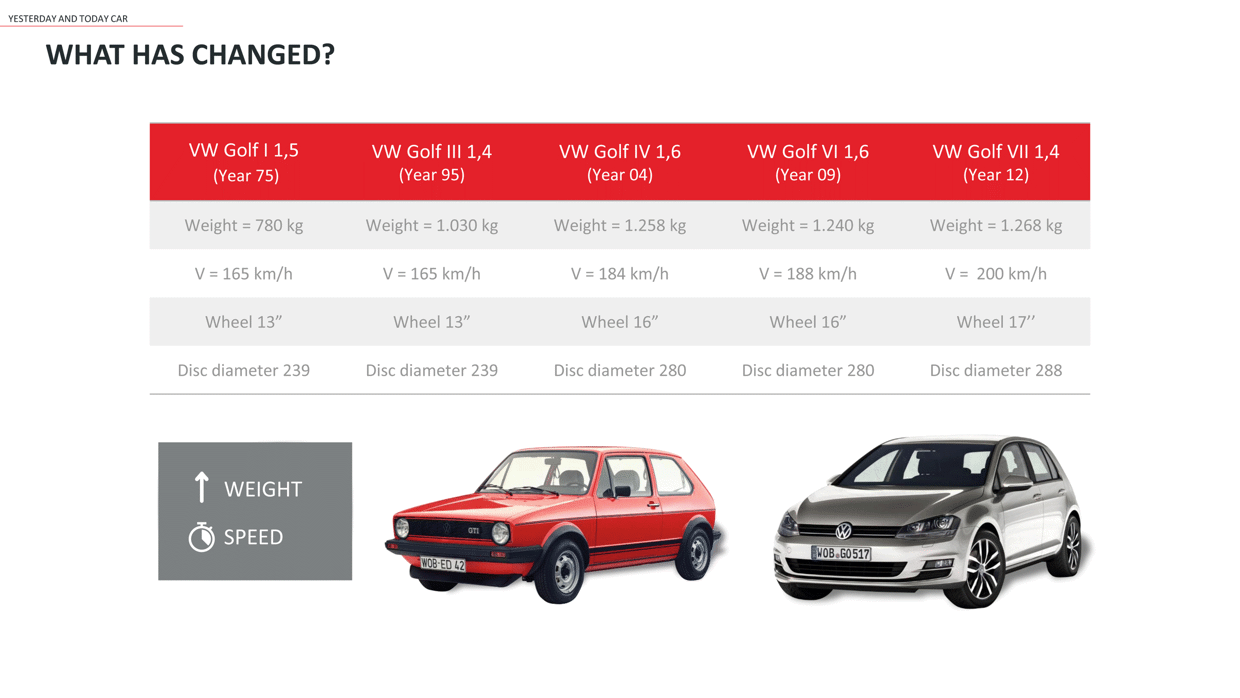

Memandangkan kami telah menganalisis transformasi yang telah dialami oleh kereta semasa evolusi kereta itu dalam bahagian satu daripada "Brek masa depan", kami akan cuba memahami rupa sistem brek masa hadapan, berdasarkan arah aliran semasa tertentu, seperti pembolehubah kelestarian alam sekitar dan pengenalan pemanduan autonomi.

Kelestarian alam dan sistem brek: apakah yang akan dihadapi pada masa depan?

Mari kita mulakan dengan pembolehubah kelestarian alam sekitar, khususnya dengan cabaran paling sukar, pengurangan pelepasan karbon dioksida. Untuk mengurangkan jumlah CO2 yang dibebaskan ke atmosfera, kita perlu mengurangkan penggunaan. Selain bergantung kepada jenis enjin yang digunakan, tahap penggunaan sangat bergantung kepada berat kenderaan, yang menjadi sebab sistem brek perlu dipinda untuk mengurangkan berat.

Bagaimanakah caranya untuk mengurangkan berat sistem brek

Teknologi yang akan kami ambil kira di sini untuk mengurangkan berat sistem brek kereta ialah cakera brek, pad brek dan kaliper.

Teknologi cakera brek

Mari kita mulakan dengan cakera brek, dengan menganalisis teknologi utama, beberapa daripadanya sudah ada di pasaran, dan yang lain akan tersedia dalam masa terdekat:

- cakera komposit dalam besi tuang dan aluminium (BMW)

permukaan brek besi tuang dan hab aluminium, dicantum secara mekanikal dengan pin keluli: penyelesaian ini mengurangkan berat sebanyak kira-kira 15% berbanding dengan cakera brek besi tuang bersepadu.

- cakera komposit dalam besi tuang dan keluli (MB)

sejak 2014, Mercedes menawarkan model mewahnya dengan cakera brek yang menampilkan permukaan brek besi tuang, dipasang gangguan pada hab keluli. Penyelesaian itu, yang dihasilkan oleh Brembo sebagai peralatan asal Mercedes, mengurangkan berat badan sebanyak kira-kira 15%.

- cakera co-cast dalam besi tuang dan keluli (pasaran selepas MB)

penyelesaian oleh Brembo ini menggabungkan permukaan brek besi tuang ke hab keluli dengan menuang bersama kedua-dua bahan, yang mengurangkan berat sebanyak 15% sambil mengekalkan prestasi dan penggayaan yang utuh.

- cakera eco-cast dalam besi tuang dan aluminium

ini adalah penyelesaian oleh Brembo yang masih belum dipasarkan, dan ia melibatkan cakera komposit (besi tuang untuk permukaan brek dan aluminium untuk hab) yang dicantumkan melalui tuangan bersama.

- cakera dual cast dalam besi tuang dan aluminium (generasi pertama dan kedua)

sesuai untuk perlumbaan dan untuk model sukan, cakera generasi pertama terdiri daripada dua bahagian, permukaan brek besi tuang karbon dan hab aluminium, disertai dengan tuangan bersama, dengan pengurangan berat kira-kira 20% dan keanjalan sistem yang lebih besar, untuk mengurangkan risiko ubah bentuk antara permukaan brek dan hab.

Cakera generasi kedua menggunakan kedudukan pin yang berbeza yang menyambungkan permukaan brek ke hab, yang meningkatkan pengudaraan cakera dan meningkatkan kapasiti pelesapan haba dan rintangan kepada keretakan haba.

- cakera terapung dengan sambungan mekanikal

cakera besi tuang karbon tinggi disambungkan ke hab aluminium dengan menggunakan semak elastik yang menjamin keanjalan sistem yang baik, mencegah ubah bentuk dan getaran yang tidak diingini.

- cakera komposit dalam keluli dan keluli tahan karat

cakera dengan hab keluli, disambungkan secara mekanikal ke permukaan brek keluli tahan karat. Dengan menggunakan keluli, ketebalan kedua-dua permukaan brek (maks 8 mm) dan hab (2.5 mm) kedua-duanya boleh dikurangkan. Permukaan brek boleh menahan suhu sehingga 600° dengan selesa. Pengurangan berat adalah kira-kira 30% berbanding cakera besi tuang, namun ketahanan kedua-dua cakera dan pad meningkat. Hab keluli lembaran dibuat dengan lukisan dalam, berbeza dengan lubang dan slot yang dihasilkan dengan berlubang. Permukaan brek dihasilkan oleh keluli tahan karat penebuk sejuk. Kedua-dua komponen itu kemudiannya dipasang, dan permukaan rehat menjalani proses pengisaran akhir untuk memenuhi nilai toleransi yang diperlukan.

- cakera aluminium integral

Ini menimbulkan beberapa kesukaran kerana ciri kritikal yang dipamerkan oleh bahan pada suhu melebihi 400° dan penggunaan pad brek khas dijangkakan. Menggunakan aluminium memungkinkan untuk mengurangkan berat sekitar 40% berbanding dengan cakera besi tuang yang serupa.

- cakera seramik karbon

Cakera terapung yang menggunakan bahan seramik karbon untuk permukaan brek, dengan pengurangan berat sehingga 50% berbanding cakera besi tuang. Teknologi ini juga menawarkan kelebihan lain: ketiadaan ubah bentuk haba, pekali geseran yang tinggi dan berterusan serta ketahanan yang unggul (lebih 200,000 km).

Graph 1 - Brake disc weight reduction

Graph 1 sums up the solutions implemented over the years to reduce the weight of the disc, which we have listed above. Since their initial use on supercars and sports cars, these solutions have also gradually been implemented on everyday cars, which constitute a more significant portion of the market, and this trend is quite likely to continue in the near future.

Brake pad technologies: Project Lybra

The Lybra project involves the use of a fibreglass shim for the brake pads, instead of the normal metal shim. This shim is therefore moulded together with the friction material in a production process that differs considerably from the one currently used for producing brake pads, with the following advantages:

- brake pad weight reduced by around 30%

- reduced heat conductivity

- corrosion problems eradicated.

This solution is particularly suited to use on the rear axles of electric cars, where regenerative braking results in decreasing use of the disc, lower operating temperatures and lesser wear.

Caliper technologies: semi-solid metal-forming

Semi-solid metal-forming is a process that makes it possible to produce aluminium brake calipers from secondary aluminium (originating from recycled aluminium) instead of primary aluminium (pure aluminium, originating from the mining of bauxite and alloyed with another material to produce brake calipers), with two main purposes:

- environmentally-friendly, with a smaller environmental impact, thanks to the use of recycled aluminium

- improved mechanical characteristics and lighter calipers thanks to reduced thickness with identical mechanical strength.

Brembo technology expects the use of secondary aluminium, which is melted at 650°C instead of the 740° used in conventional processes. At this melting temperature, the aluminium obtained is in the semi-solid state, avoiding the formation of impurities: the mixed semi-solid structure is arranged in the mould in a spherical or globular structure, which increases the mechanical strength of the caliper. Brembo is currently working on using this same technology for aluminium as well, with the aim of reducing the caliper weight by approximately 8%.

How to reduce the particulate produced by brake pads

The copper and other metals which are deposited on the roads due to brake pad wear prove toxic to certain aquatic micro-organisms. Therefore, in 2010 both the states of California and Washington passed legislation that brake pads sold or fitted in both states must have lower levels of copper and other heavy metals. These "Better Brake Rules" are local rules which could have global repercussions: in both States, 3 different categories of hazardous metal contents are predicted, and from 2025 only level N brake pads can be sold, with a percentage copper of less than 0.5% of the total weight of the friction material.

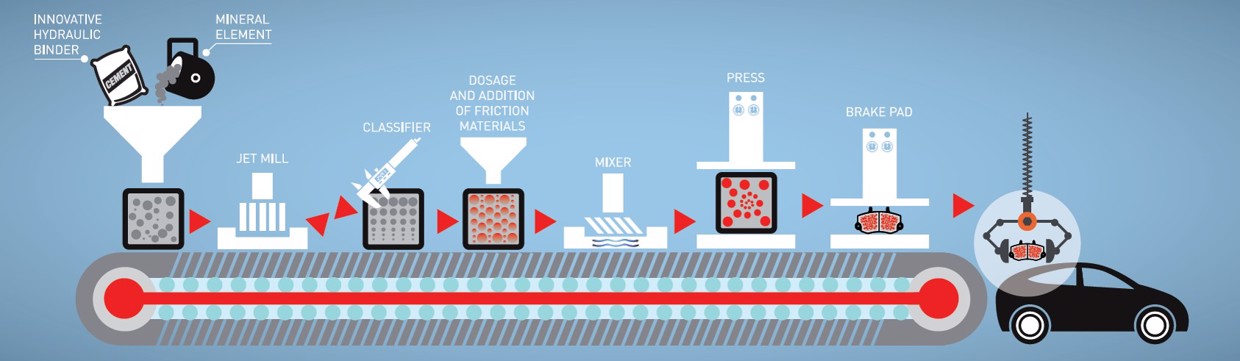

Project Cobra

Brembo, in partnership with the Mario Negri institute, Italcementi and Connecting Ambition, is taking part in Project Cobra, to reduce brake particulate, using a new brake pad production technology that replaces traditional phenolic resins with a new cement-based material.

Phenolic resins are made of phenols and formaldehyde: this is a very volatile and therefore very hazardous substance, as it can find its way into the human respiratory tract.

The new cement-based materials must deliver equivalent performance to traditional materials. This means they meet the high performance standards expected of the most demanding sports applications, while minimising their fine particulate emissions and environmental impact. The new process not only reduces fine particulate during braking, but it also makes it possible to reduce energy during the production process, as well as water consumption. The compound has already been approved to ECE-R90.

Electrification and autonomous driving

As well as reduced emissions and particulate, one very important recent trend concerning the future of the car - and hence of brakes - is electrification and autonomous driving.

SENSIFY™

Ada apa-apa yang lain anda ingin bertanya?

Hubungi pasukan sokongan teknikal Brembo. Juruteknik kami akan menghubungi anda dengan secepat mungkin!

Bagaimanakah kami boleh membantu anda?